このプロジェクトの目的は、バッテリーパックの共役熱伝達解析を実行し、次のパラメーターを比較することで、 SimScale の共役熱伝達 (CHT) と共役熱伝達 埋め込み境界法 (CHT IBM) ソルバーの有効性を実証することです。

- 熱電対が設置されている位置における局所温度

SimScaleのシミュレーション結果を[1]で示された結果と比較しました。また、SimScaleの結果とAnsys Fluentの結果を比較することでコード検証も行いました。

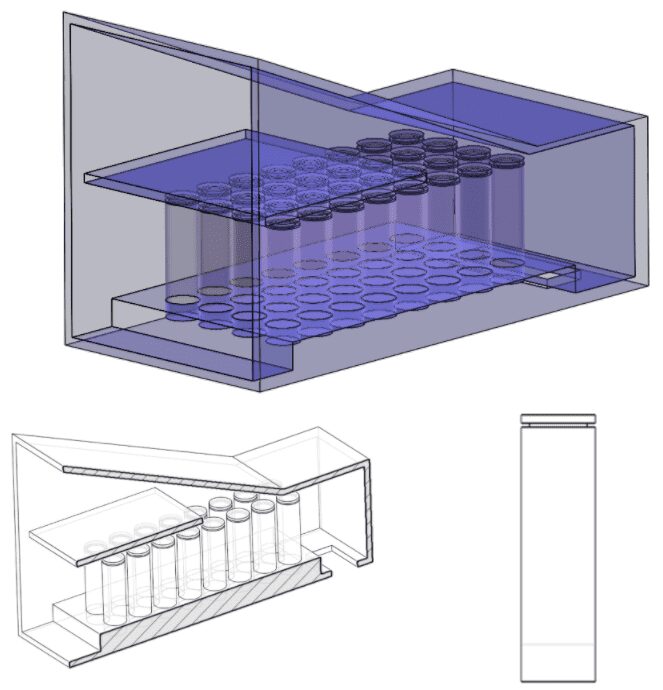

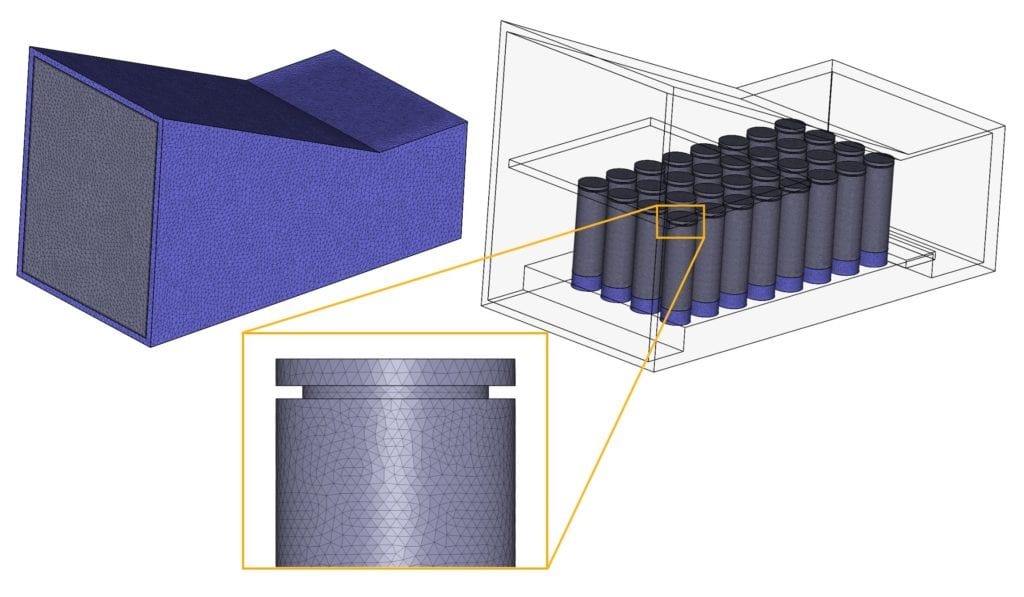

ジオメトリ

下図は解析に使用したバッテリーパックの CAD モデルです。

これは、文献に掲載されている画像からリバースエンジニアリングされた1:1モデルです。バッテリーパックは32個 (8×4) のセルで構成されています。

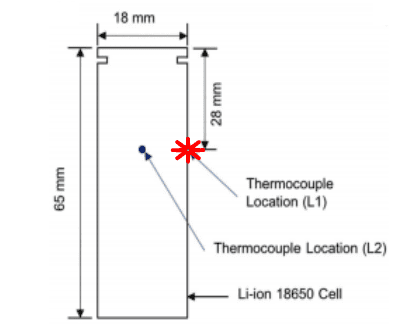

熱電対の位置は、セルの下流側 (背面側) に設置されています。

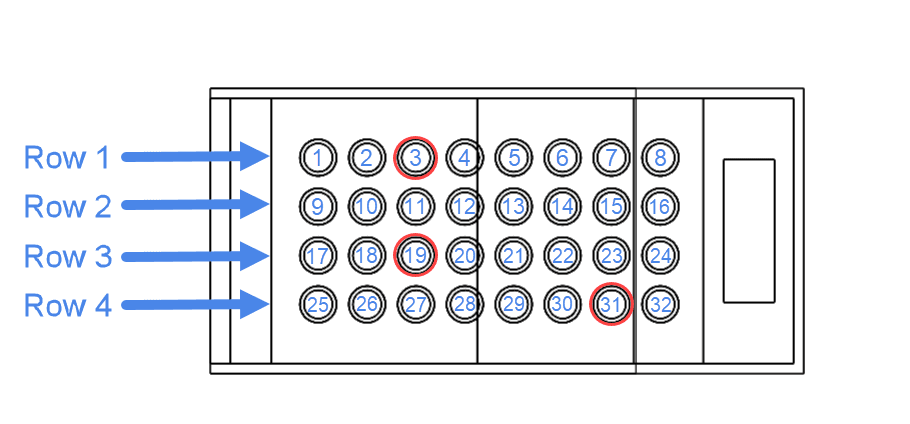

比較にはセル3、19、31の熱電対の測定値が使用されました。

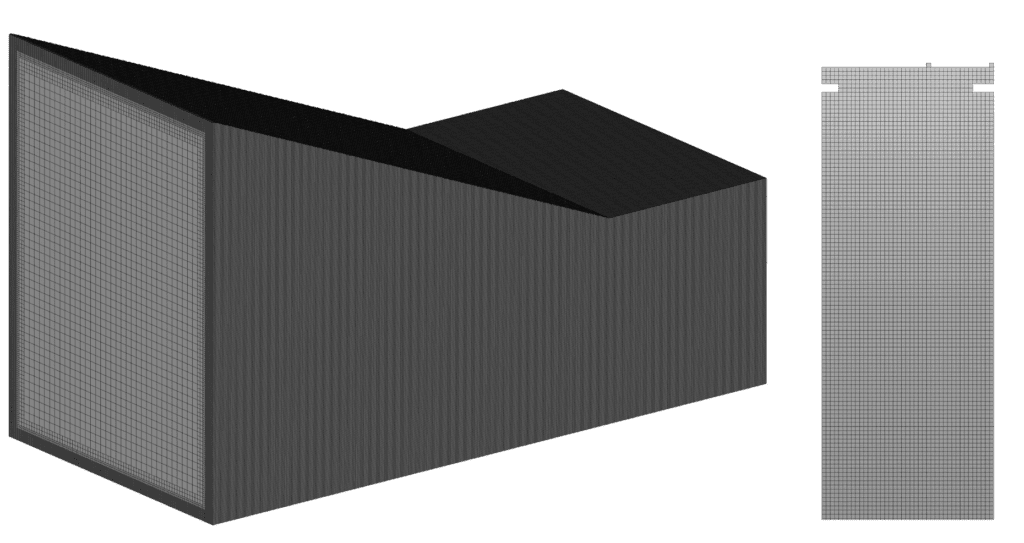

解析タイプとメッシュ

ツールタイプ: OpenFOAMⓇ

解析タイプ: 圧縮性 (Compressible)、共役熱伝達 (CHT) 、および 共役熱伝達 埋め込み境界法 (CHT IBM) ソルバーを使用した定常解析 (Steady-state)

メッシュと要素タイプ:

メッシュ生成には、四面体(tetrahedral)および六面体セル(hexahedral)を用いたStandard Mesherアルゴリズムを使用しました。セルの材質として鉛(Lead)を用いた場合、CHTソルバーの温度予測がメッシュに依存するかどうかを判定するために、メッシュ感度解析を実施しました 。

| メッシュタイプ | セル/ノードの数 | L1セル3の温度 [\({°C}\) ] | L1セル19の温度 [\({°C}\) ] | L1セル31の温度 [\({°C}\) ] |

| メッシュ1 | 360万セル、110万ノード | 29.535 | 31.065 | 26.816 |

| メッシュ2 | 1120万セル、350万ノード | 30.794 | 31.114 | 27.218 |

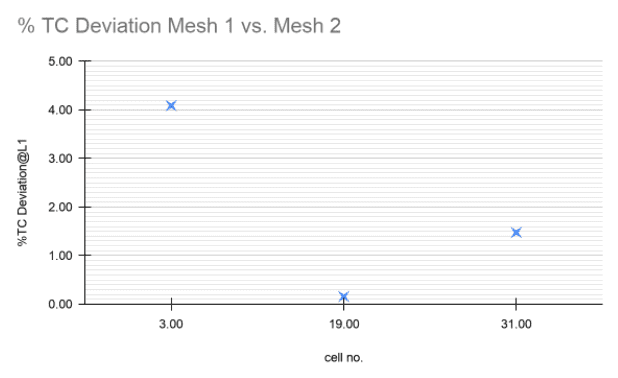

| %TC偏差(メッシュ2 – メッシュ1) | 4.089 | 0.157 | 1.477 |

セル3の風下側において、Mesh 1 と Mesh 2 の最大温度差は 1.2℃(約 4.1%) であることが確認されました。

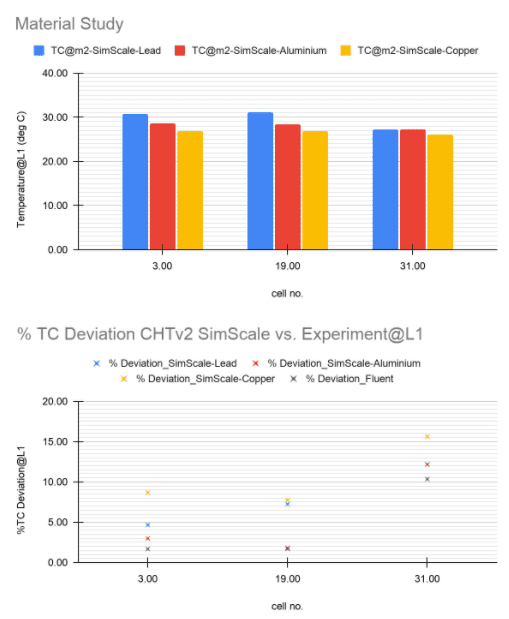

以下の図では、計測位置 L1 における温度偏差(%TC:摂氏温度に対する百分率偏差)を、3種類のメッシュ構成について示しています。

セルの物理的特性を推定するために、3 つの異なる材料を使用した材料感度解析も実施しました。

- 鉛 (低い熱伝導率)

- アルミニウム (中程度の熱伝導率)

- 銅 (高い熱伝導率)

以下の図に示すように、3 つの材料の L1 温度を比較すると、アルミニウムセルが最も近い一致を示しました。

- 3つの測定セル (3、19、31) すべてにおいて、熱電対の測定値に最も近い。

- 3つの測定セル (3、19、31) はANSYS Fluent の予測値とも最も良く一致する。

したがって、材料およびメッシュ感度解析に基づいて、CHT v2.0 解析を使用した最終検証にはアルミニウム セルと「メッシュ 2」が使用されました。

CHT IBM解析では、IBMソルバーは直交座標系メッシュを作成します。このメッシュは、ボディフィッティングメッシングのように各パーツを個別に分解するのではなく、直交座標系グリッドを幾何学的および位相的な詳細に合わせて細分化し、ジオメトリをその中に埋め込みます。詳細な処理はソルバーレベルで行われます。

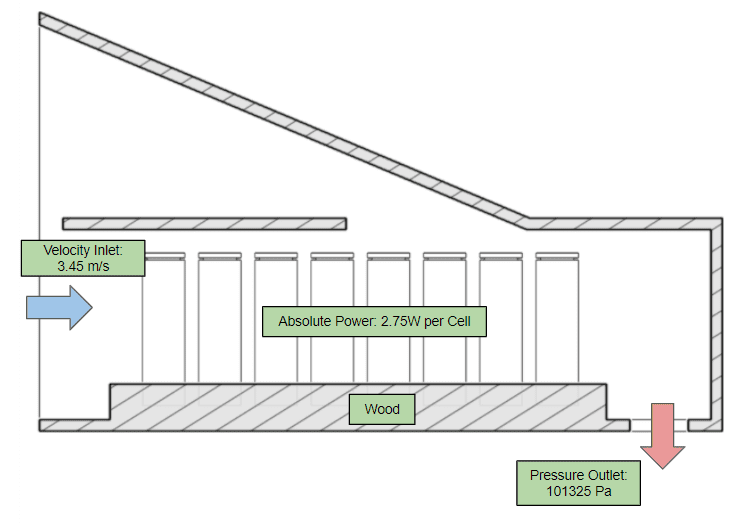

シミュレーション設定

流体材料:

- 空気

- 動粘度 \({(\mu)}\) = 1.83e-5 \({m^2 \over\ s}\)

- 比熱 = 1004 \({J \over \ kg \times \ K}\)

固体材料:

- 木材

- 等方性

- 熱伝導率\({(k)}\) = 0.16 \({W \over \ (m \times \ K)}\)

- 比熱 = 1260 \({J \over \ kg \times \ K}\)

- 密度\({(\mu)}\) = 500 \({kg \over \ m³}\)

- アルミニウム

- 等方性

- 熱伝導率\({(k)}\) = 235 \({W \over \ (m \times \ K)}\)

- 比熱 = 897 \({J \over \ kg \times \ K}\)

- 密度\({(\mu)}\) = 2700\({kg \over \ m³}\)

境界条件:

- 室温、\({(T)}\) = 23 \({°C}\)

- 入口速度 = 3.45\({m \over\ s}\)

- 出口圧力 = 101325 \({Pa}\) (固定値)

- 発熱量 = 2.75 \({W}\) セルあたり

- 滑りなし壁

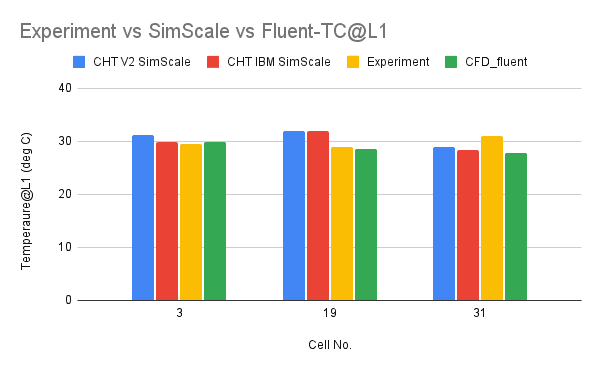

結果比較

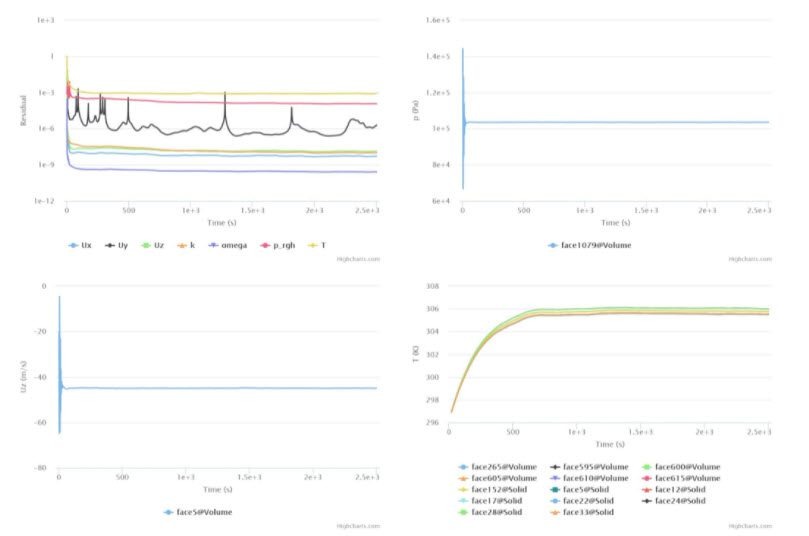

1e-3未満の収束を達成しました。入口圧力、出口流速、セル平均温度などの計算された物理量も安定した値に収束しました。

最終的な温度値は次の表に表示されます。

| セル番号 | CHT SimScale [\({°C}\) ] | CHT IBM SimScale [\({°C}\) ] | 実験 [\({°C}\) ] | CFD_fluent [\({°C}\) ] |

| 3 | 31.22 | 29.42 | 29.42 | 29.92 |

| 19 | 32 | 31.86 | 29.01 | 28.52 |

| 31 | 28.85 | 28.45 | 30.99 | 27.78 |

CHT ソルバーの予測を L1 の熱電対の測定値と比較すると、温度偏差は次のようになります。

- セル3: 0.53 [\({°C}\) ](1.8%)

- セル19: 2.85 [\({°C}\) ](9.8%)

- セル31: 2.54 [\({°C}\) ](8.2%)

CHT ソルバーから予測された温度偏差は、ANSYS Fluent および実験データとよく一致しています。

若干の差異がありますが、その理由は次のようなものが考えられます。

- 文献 (実験セットアップ) では、バッテリー パック内のバッテリー配置の向きが誤って表現されています。

- バッテリー材料はキャリブレーションによって近似されています。

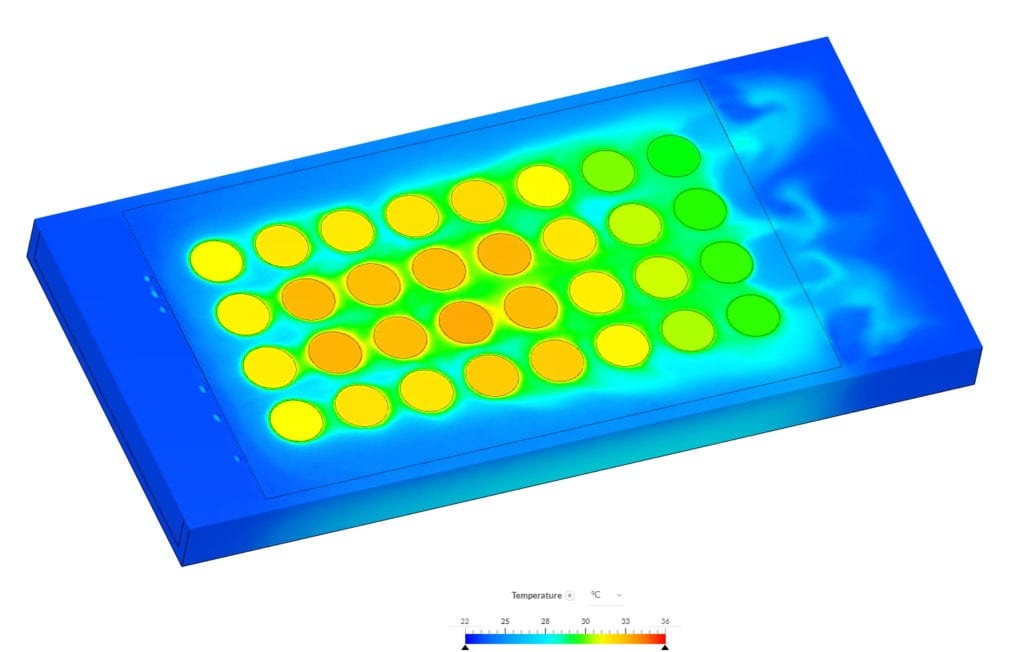

次の図では、流れ領域全体の温度分布を示しており、セルからバッテリーパック内の空気への熱伝達を示しています。表示されている切断面はZ軸に垂直です。

参考文献