概要

この記事では、逆流防止弁の流体力学シミュレーションのためのステップバイステップのチュートリアルを提供します。

シミュレーションを行うことで、指定した流動条件下のバルブ内の圧力損失といった主要な性能量を評価できます。また、得られる結果からは、圧力や流れの効率が極端に低下する領域を特定することができます。このチュートリアルは、バルブ解析のベストプラクティスの指針や、新規プロジェクト作成の参考としてご利用いただけます。

以下のワークフローで設定と解析を行っていきます。

- シミュレーション用のCADモデルを準備する。

- シミュレーションの条件を設定する。

- メッシュを作成する。

- シミュレーションを実行し、結果を解析する。

チュートリアルの実行には、SimScaleのCommuniyアカウント(無料)の作成が必要です。クレジットカード不要で1分で登録できます。

1. CADモデルの準備と解析タイプの選択

まず、以下のリンクをクリックします。ジオメトリを含むチュートリアルプロジェクトがワークベンチにコピーされます。

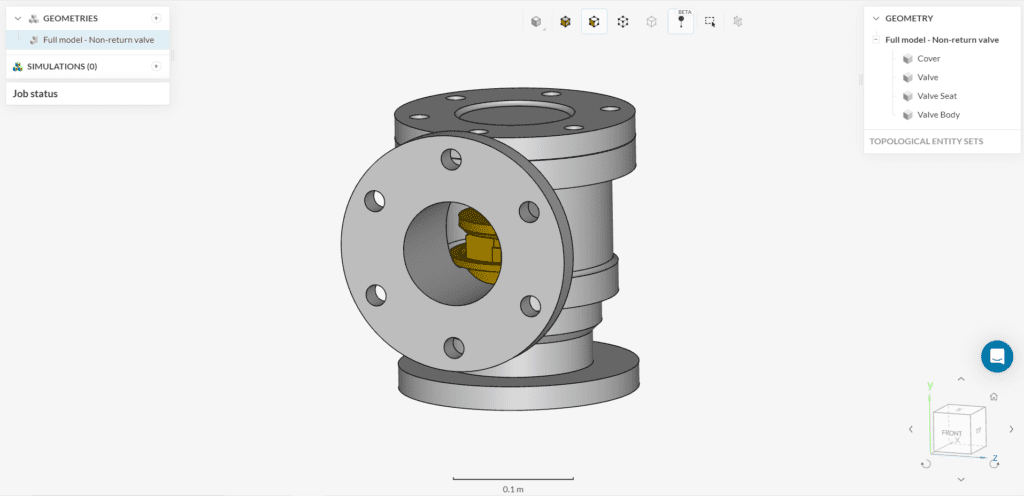

チュートリアルプロジェクトをインポートすると以下のようにバルブのモデルが表示されます。

1.1. CADモード

初期形状は、複数の部品からなるバルブのアセンブリとなっています。流れのシミュレーションを行うには、流体が通る空間の形状を表す流体領域のモデルを作成する必要があります。

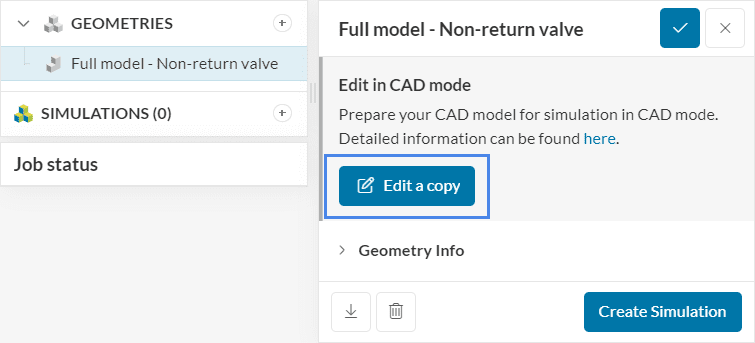

流体領域のモデルを作成するために、CAD編集を行います。

CADモードにおける今回の目標は以下の3点です。

- Internal Flow Volumeの作成

- バルブのコンポーネントを削除する

- シミュレーションのための流体領域形状の最適化

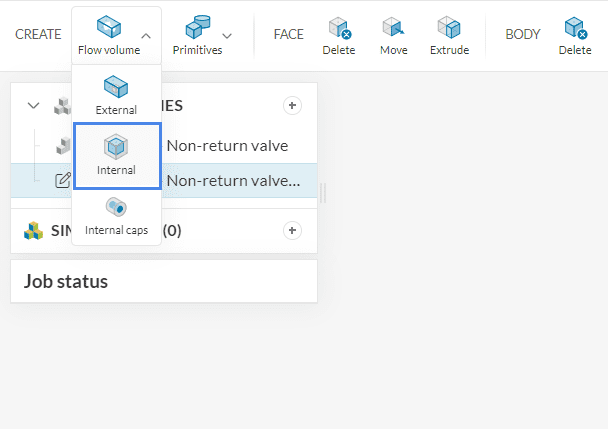

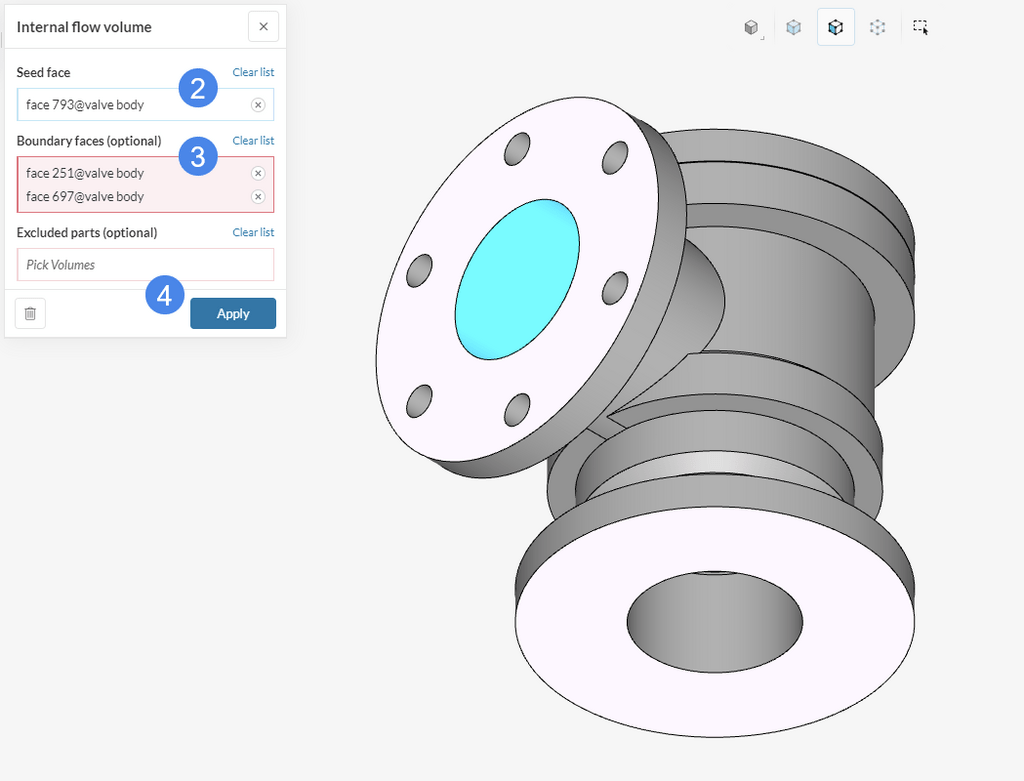

最初の目的のために、Internal Flow Regionの操作をします。以下の手順で行います。

- 画面上側のバーから、CREATEの Flow Volume - Internalの順に選択します。

- 流体領域を検出する起点・種となる Seed faceを選択します。Seed faceは、バルブ内の流体領域と接触する任意の面を指定します。ここでは、ノズル出口に接するバルブ内側の面を選択します。図4bで、選択された面が水色でハイライトされています。

- Boundary facesを定義します。Boundary faces では、流体領域の流入・流出面となる開口部を指定するための面を選択します。考え方として、開口面に接して、流入出面と同一平面となる面を選択します。この例では、フランジの端面を選択します。選択した面は、図 4b で白くハイライトされている 2 つの面です。

- Applyを押します。

このチュートリアルでは、 Excluded partsには何も割り当てる必要ありません。

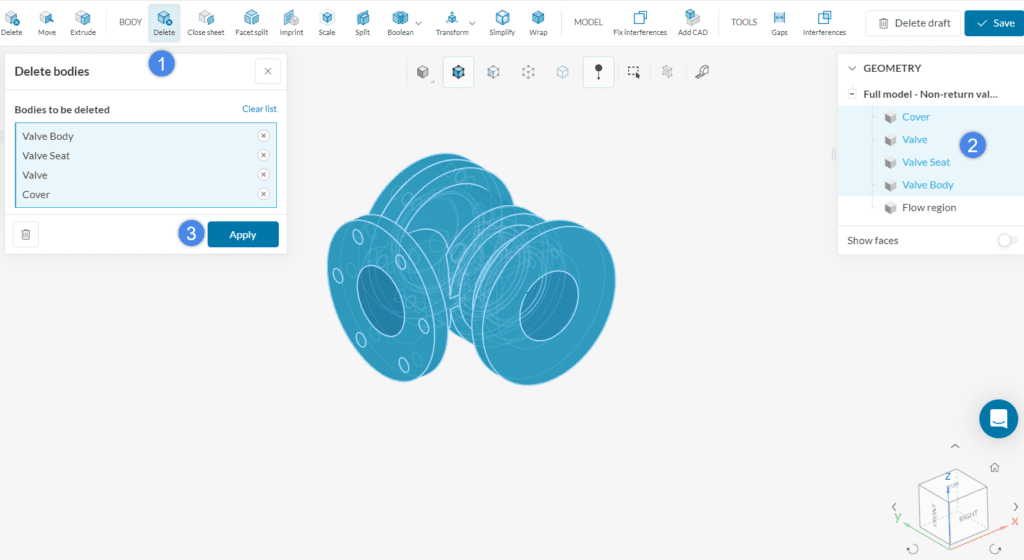

操作が完了すると、Flow regionというボリュームが画面右側にあるGEOMETRYの一覧に追加されます。非圧縮流体の解析のように単一の領域で流れの解析を行う場合は、流体領域を表すFlow regionのみをシミュレーションに利用します。バルブ自体の形状は不要ですので、続いて、ツールバーの Delete Body でバルブのコンポーネントを削除します。

- BODY の Deleteを選択します。

- Bodies to be deleted (削除するボディ)を選択するために、 Pick Volumes と書かれたボックスをクリックし、 アクティブにします。

- 右側の GEOMETRY パネルからバルブのコンポーネント (Flow region以外すべて) を選択します。

- Applyをクリックします。

操作が完了すると、バルブの部品を除いた流体領域のジオメトリが表示されます。続いて、安定してシミュレーションの計算を行うために、このジオメトリに対して以下の編集を加えます。

- 流れを安定させるために、入口と出口の面を延長します。

- 解析コストを下げるために対称面でジオメトリを半分にします。

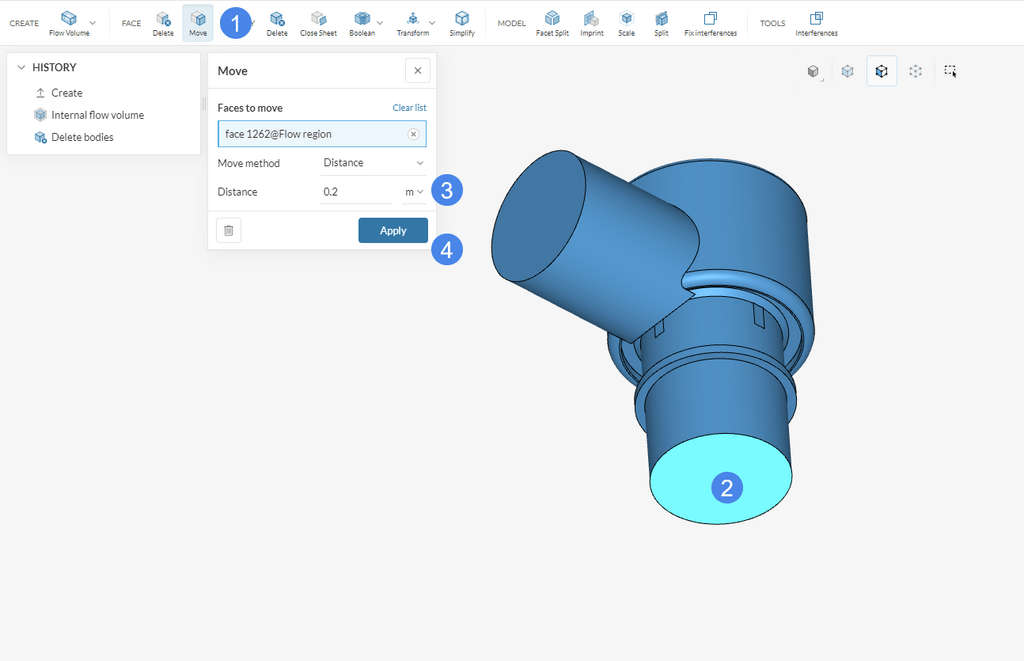

入口面を拡張するには、Move Face操作を使用します。

- FACE から Move を選択します。

- Faces to move で流入面を選択します。

- Distance に0.2 mと入力します。

- Apply をクリックします。

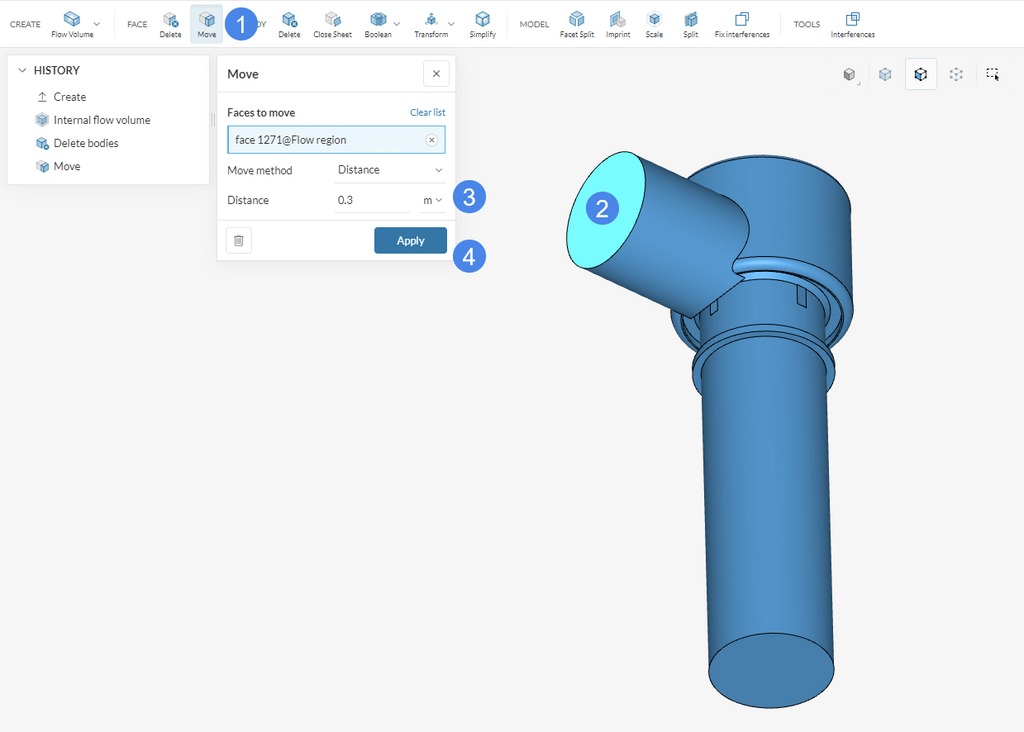

同じ手順を繰り返し、今度は流出面を0.3 m延長します。

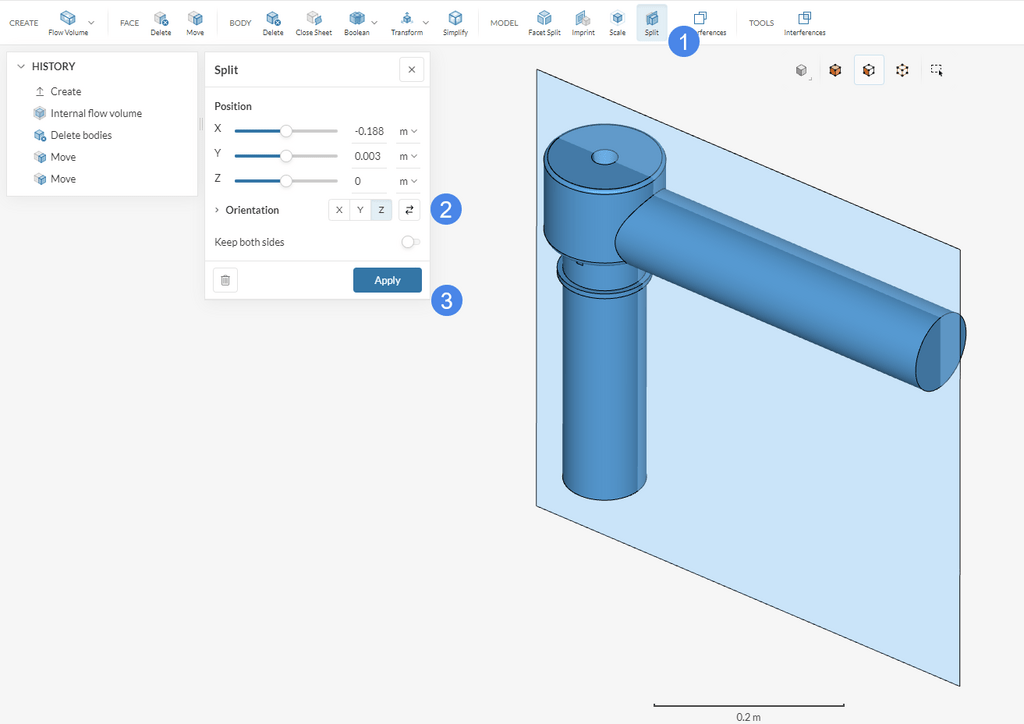

最後に、分割操作を使用して流れ領域を半分に切り、対称性を活用できるようにします。計算領域を小さくすることで計算コストが削減され、消費するCPUhを節約するできます。

- ツールバーで MODEL - Split の順に選択します。

- モデルは Z 軸に垂直な XY 平面を中心に対称であるため、Orientation - Zを選択します。なお、X, Y, Z ボタンの右にある矢印が二つ描かれた Inverse ボタンをクリックすると、面のどちら側をを残すか選択できます。

- Apply をクリックします。

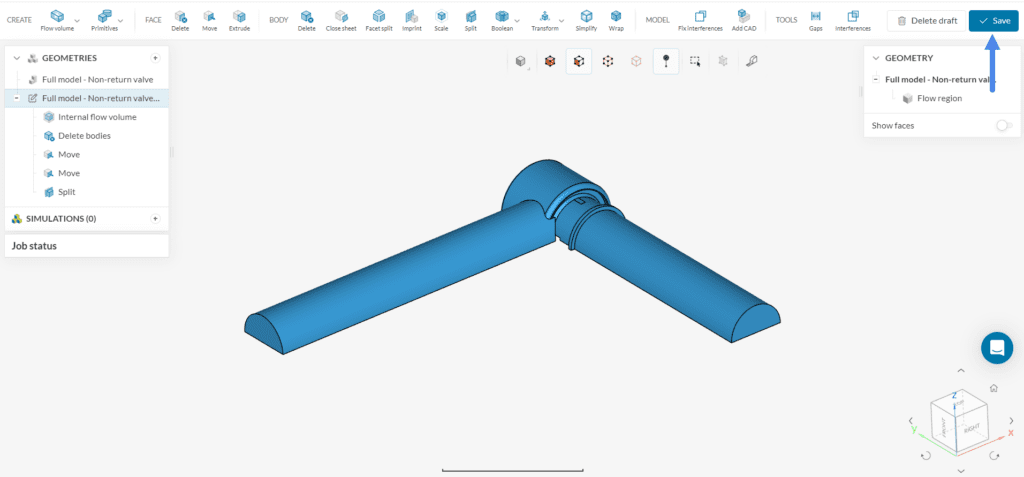

チュートリアルでは、-Z 方向側を使用します。分割後のモデルが下図と一致しない場合は、画面左側のHISTORY パネルの Split 操作に戻り、Inverse ボタンを使用して変更できます。完了後、右上の Save ボタンをクリックします。

これでシミュレーションのための準備が整いました。Saveボタンを押すと変更した内容が保存され、ワークベンチに戻ります。

画面左端の Geometries に Copy of Non-return valve という名前で 2 つ目のジオメトリが表示されま す。このチュートリアルでは、これをシミュレーションを実行するために使用します。

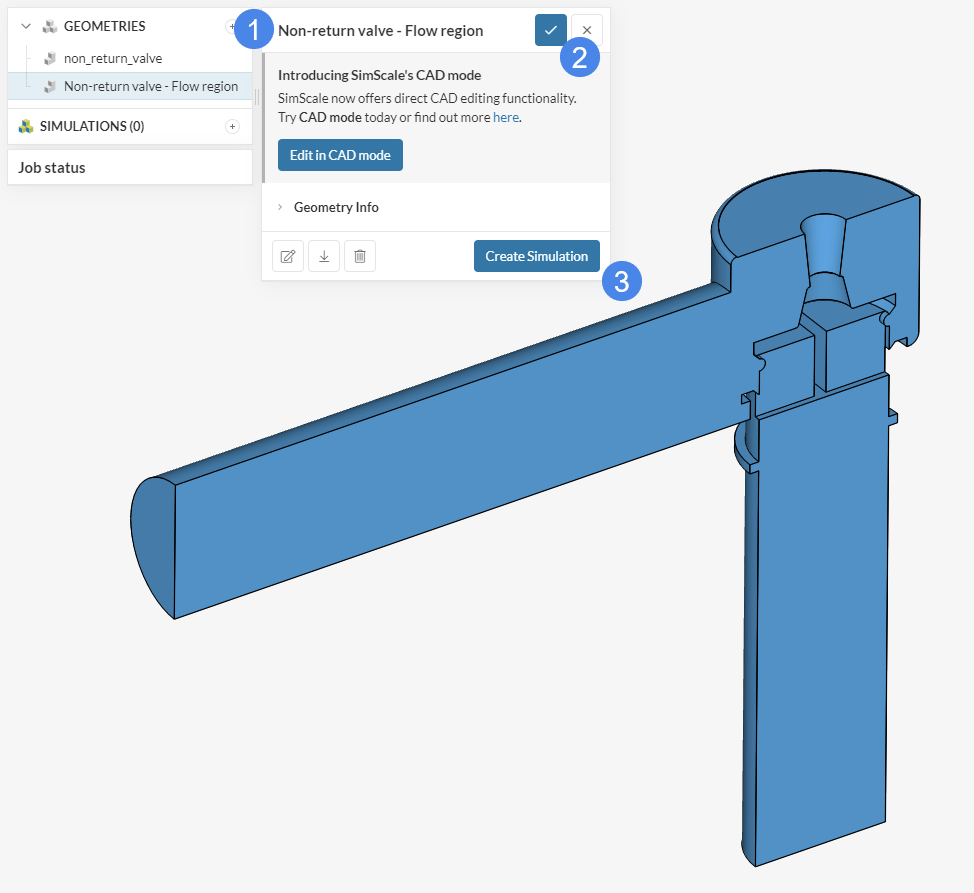

モデルの名前をよりわかりやすいものに変更しておきます。このチュートリアルでは、以下のように進めてください。

- Copy of Non-return valveをクリックするとダイアログが現れますので、ダイアログ上部の名前をクリックすると編集できますので、名称を Non-return valve - Flow region に変更します。

- チェックアイコンをクリックし、保存します。

1.2. シミュレーションを作成する

ジオメトリの Non-return valve - Flow region をクリックし、Create Simulation をクリックするか、SIMULATIONS の横にある+アイコンをクリックして、新たなシミュレーションを作成します。

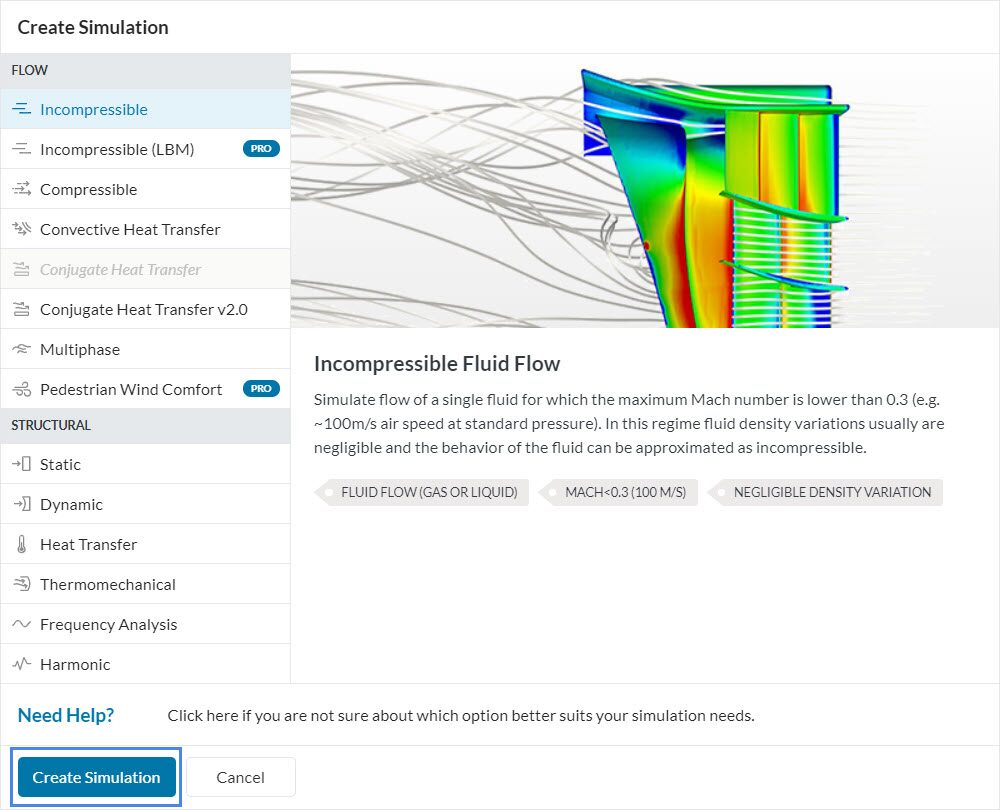

解析タイプ選択画面が表示されます。このシミュレーションでは、バルブに流れる水の流れを計算します。Incompressible (非圧縮性解析) を選択し、Create Simulationボタンでシミュレーションを作成します。

2. 材料と境界条件の割り当て

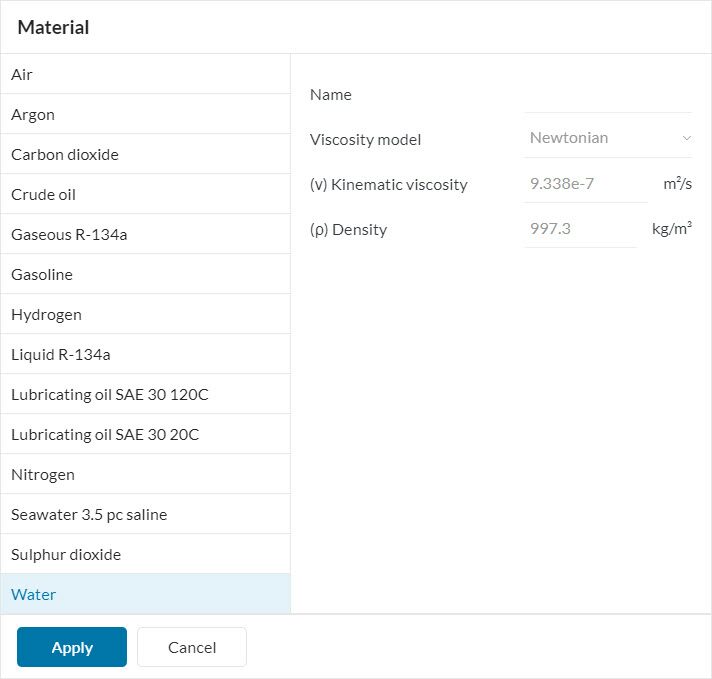

2.1. 材料の定義

物性を設定します。ジオメトリに物性(材料)を適用するには、 Materials の隣にある+ボタンを押して、オプションのあるリストを表示します。このシミュレーションでは、Water を選択し、 Apply を押します。

この解析タイプでは、流体領域を表すボディひとつのみを用いますので、材料は自動的にそのボディに割り当てられます。チェックマークボタンで保存します。

2.2. 境界条件の定義

続いて、境界条件を割り当てていきます。境界条件では、流入、流出、対称面、壁面など、シミュレーションの物理的な条件および形状からなる条件を定義します。

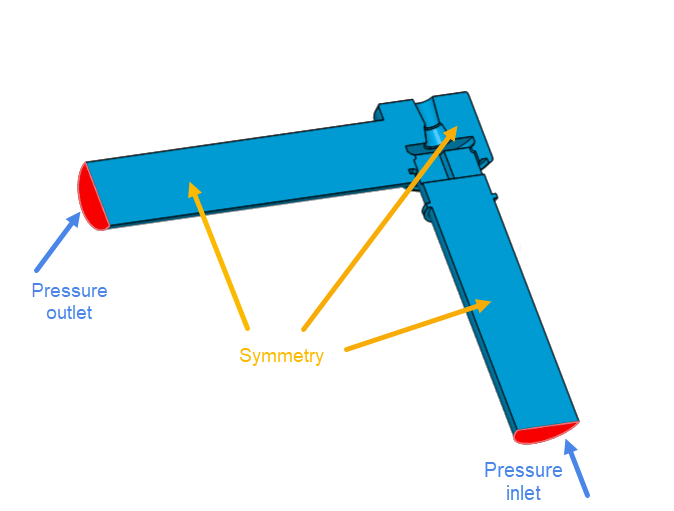

次の図は、このシミュレーションに適用する境界条件を示しています。

2.2.1. Pressure inlet/outlet (流入/流出境界条件)

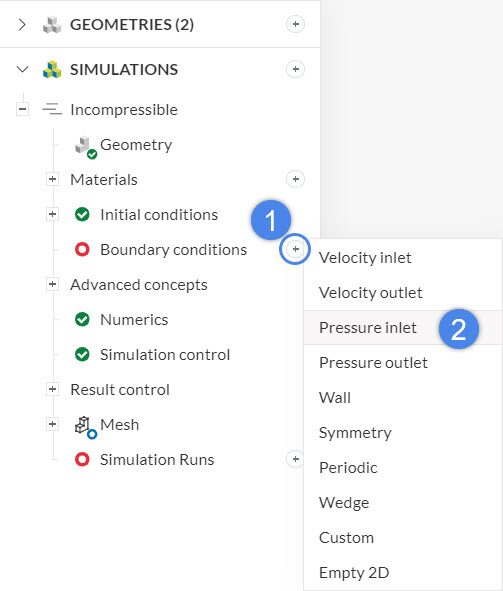

以下のように流入面に圧力流入条件を割り当てます。

Boundary Conditions の隣にある+ボタンをクリックすると、条件の種類の一覧が表示されます。

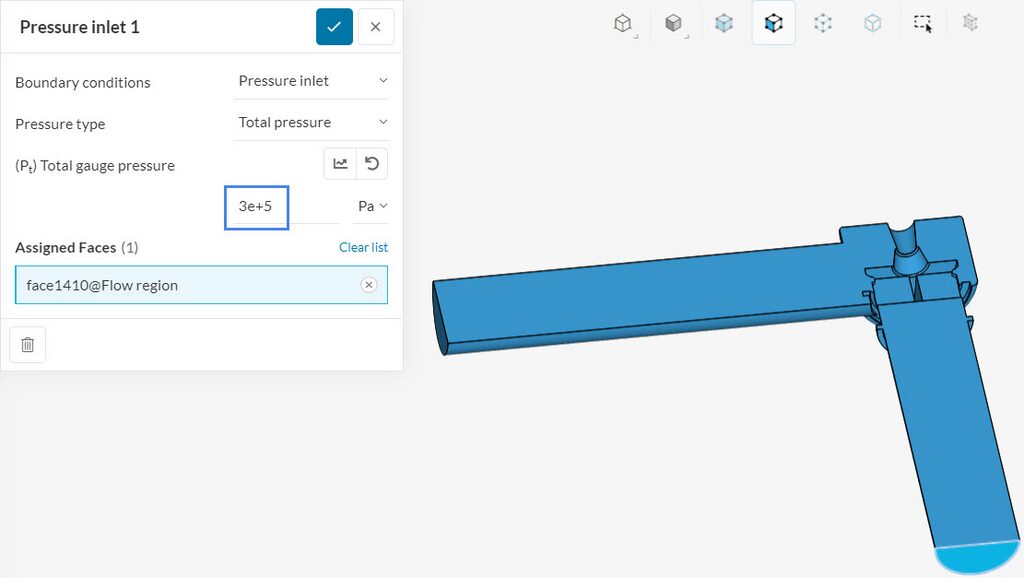

流入口を設定するため、Pressure Inlet を選択します。 Total guage pressure に 3e+5 Pa (300000 Pa = 300 kPa) を入力します。下図で青く選択されている面(図13で Pressure inlet と記した面)を選択して Assigned Faces に割り当てます。

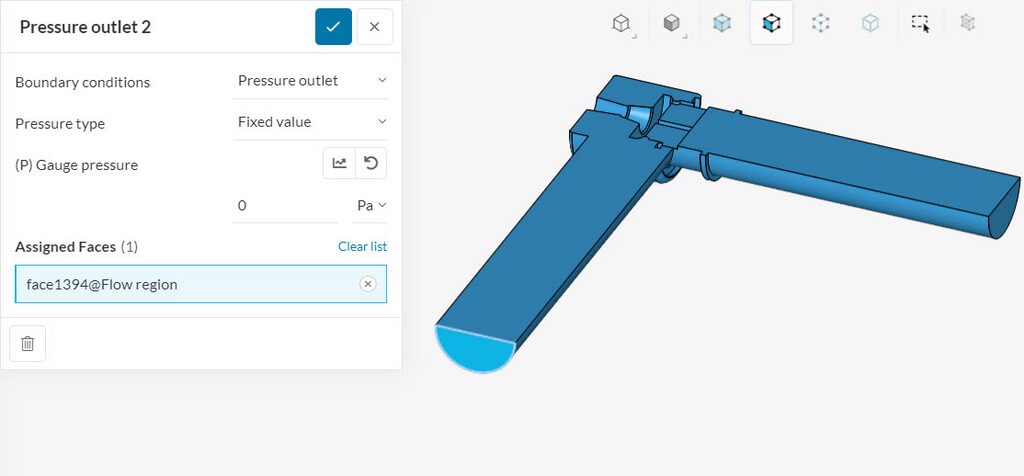

続いて、 Pressure outlet を作成し、流出面に Fixed value として 0 Pa (0ゲージ圧) を入力します。これにより、流出面は大気圧が設定され、流体が自由に流出するようになります。

Pressure outlet を、図14と図16の手順で設定します。

流れを定義する境界条件として必要なものはこの 2 つだけです。次に対称面である分割面に条件を定義します。

💡Tips:

流体解析では、流入境界と流出境界をそれぞれ設定する必要があります。

Pressure inlet (圧力流入)と Pressure outlet (圧力流出)の組み合わせは、計算上安定した境界条件の組み合わせです。

2.2.2. Symmetry (対象条件)

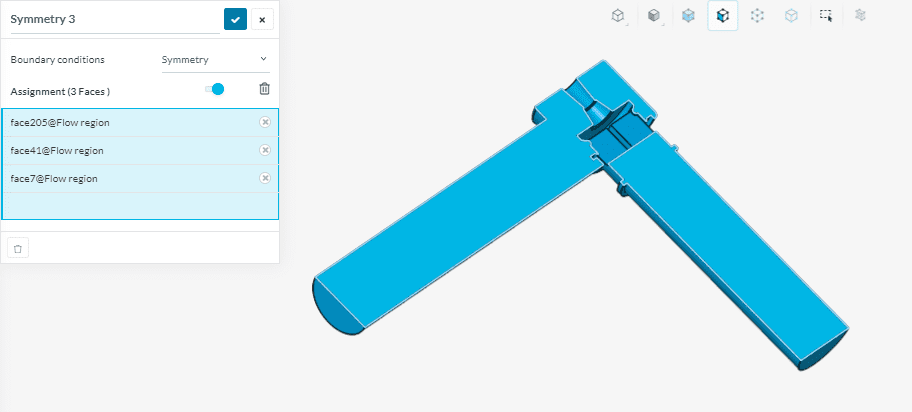

分割面すなわち対称面上のすべてのサーフェスに対称条件を割り当てます。これを行うには、新たに境界条件タイプの Symmetry を作成し、断面の3つのサーフェスを選択します。

2.3. Simulation Control と Result Control

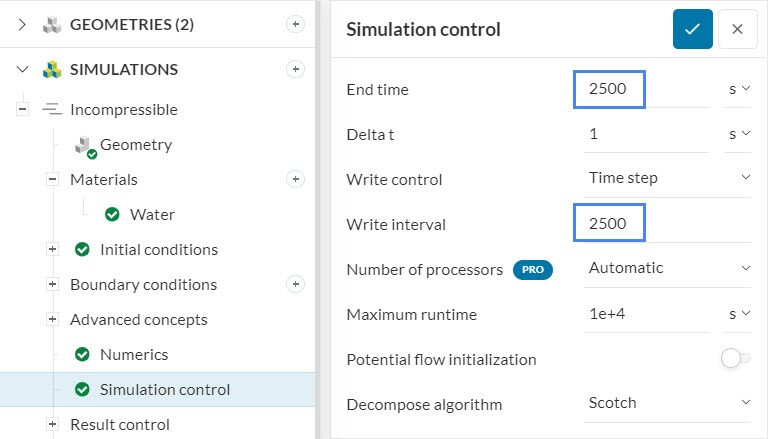

シミュレーションツリーのSimulation Controlに移動してください。Simulation Controlでは、シミュレーションの反復回数や最大実行時間など、設定を変更できます。

このチュートリアルでは、 End Time と Write Interval の両方を2500に変更します。これらの設定により、合計2500回の反復計算を行い、最終結果のみを書き出します。

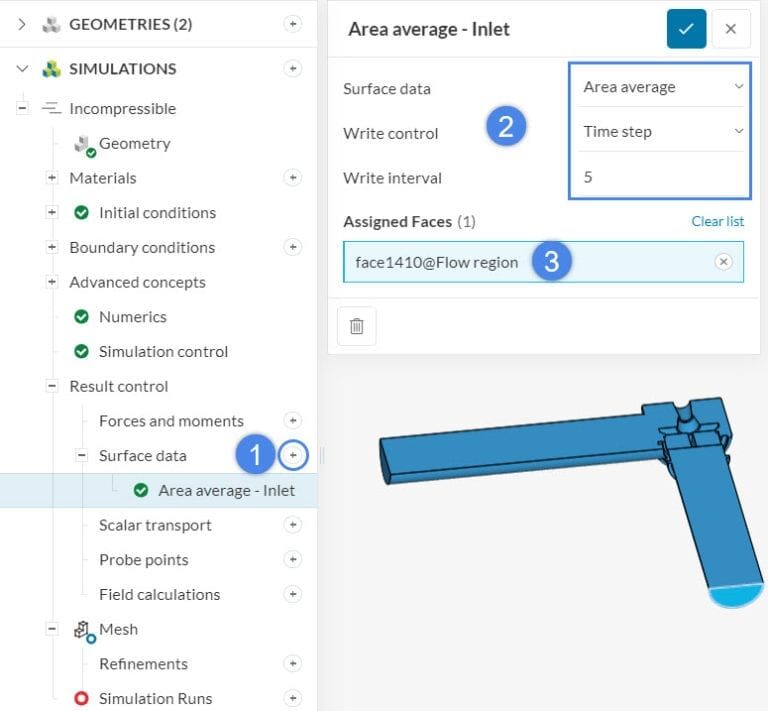

また Result Control では追加の結果出力設定を行えます。この機能を活用することで、特定の項目の収束挙動をプロットしモニターすることができます。このシミュレーションでは、 Surface data から Area average の結果コントロールを設定し、流入値をモニターしてみましょう。以下の手順で行ってください。

デフォルトの1000ステップでは、シミュレーションの反復回数が足りない場合があります。そのような場合は、反復回数を増やすことで収束精度を向上させることができます。ただし、反復回数を増やすとその分消費するCPUhが増えますので、始めて行うシミュレーションでは、収束プロットとContinue機能を活用して収束の確認をしながら必要に応じて反復回数を増やしていくことを推奨いたします。

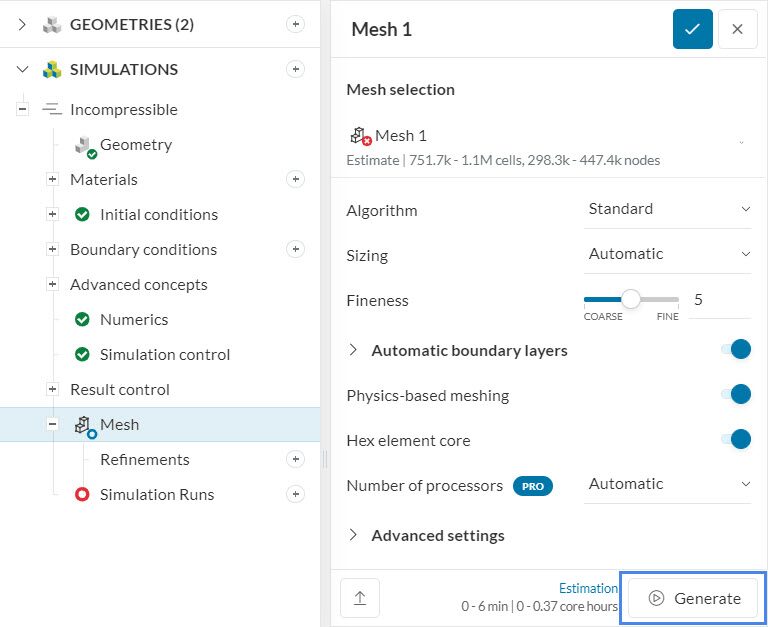

3. メッシュ

メッシュを生成するには、 Standard アルゴリズムを使用することをお勧めします。Standard アルゴリズムは、自動化されたアルゴリズムで、多くの場合に適しています。

この解析では、デフォルト設定でメッシュを作成します。そのため、 シミュレーションツリーで Mesh をクリックして設定パネルを開き Generate をクリックするだけでメッシュ作成を開始できます。

※メッシュ作成にもCPUhを消費しますので、結果の確認やポストプロセッサをお試しいただくだけであれば、解析実施済みのプロジェクトもご覧いただけます。

💡Tips:

メッシュの全体設定で Fineness の値大きくしメッシュを細かくすると、メッシュ数は劇的に増加します。多くの場合、細かいメッシュが本当に必要な領域は部分的です。

Standardメッシャーを使用する場合、SimScaleは Physics-based meshing と呼ばれる形状や境界条件に基づいて調整したメッシュ生成を行います。これにより、複雑な部分はメッシュを細かくしたり、境界層メッシュと呼ばれるメッシュを自動で作成できます。

また、Refinements 機能を用いると、手動で部分的なメッシュサイズの調整も行えます。

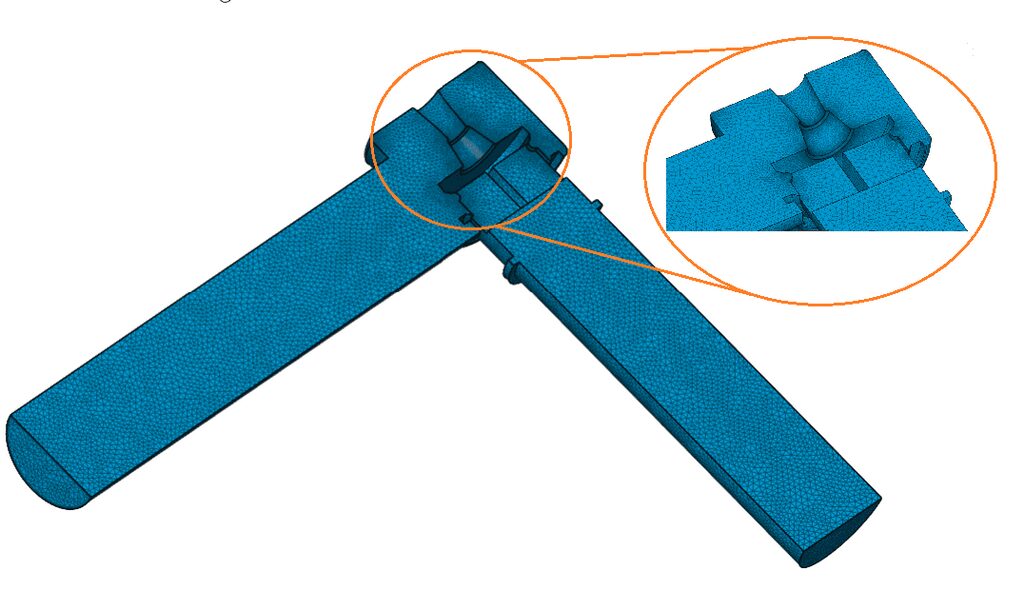

メッシュ作成が終了すると、以下のようになります。

✅計算実施済みのプロジェクト:

解析条件の設定とシミュレーション計算がすでに実施済みのプロジェクトをこちらからご確認いただけます。

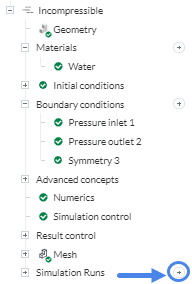

4. 解析の実行

これでシミュレーションを開始し、数十分程度で結果が得られます。

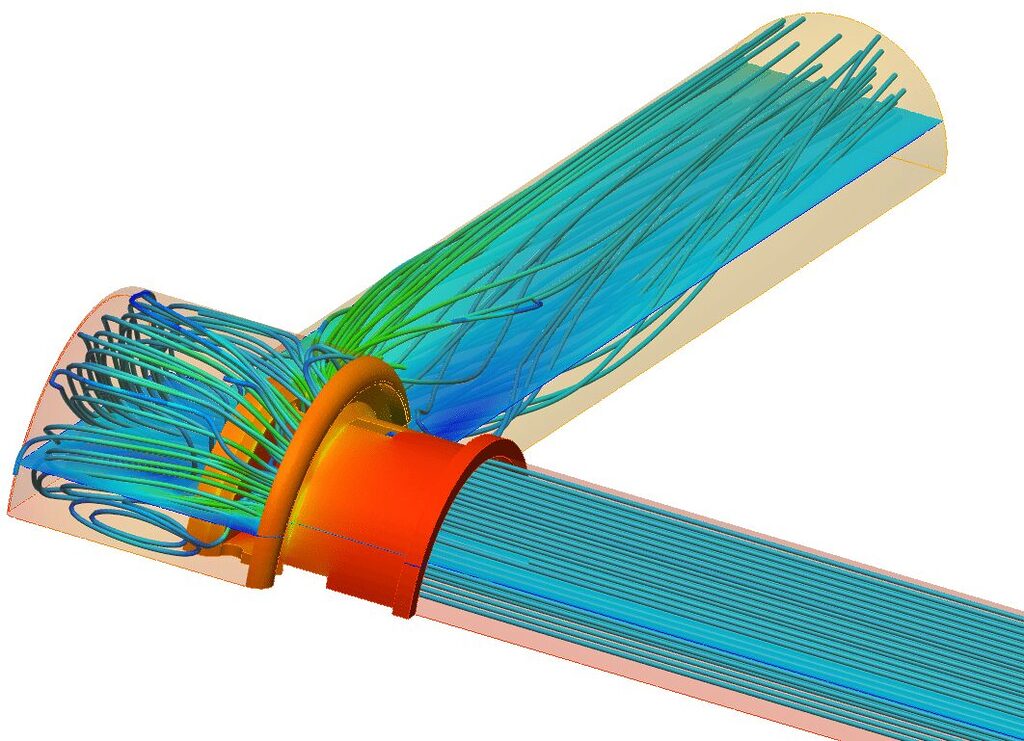

5. ポスト処理

シミュレーションの実行が完了したら、オンラインポストプロセッサーを使用して結果を可視化することができます。

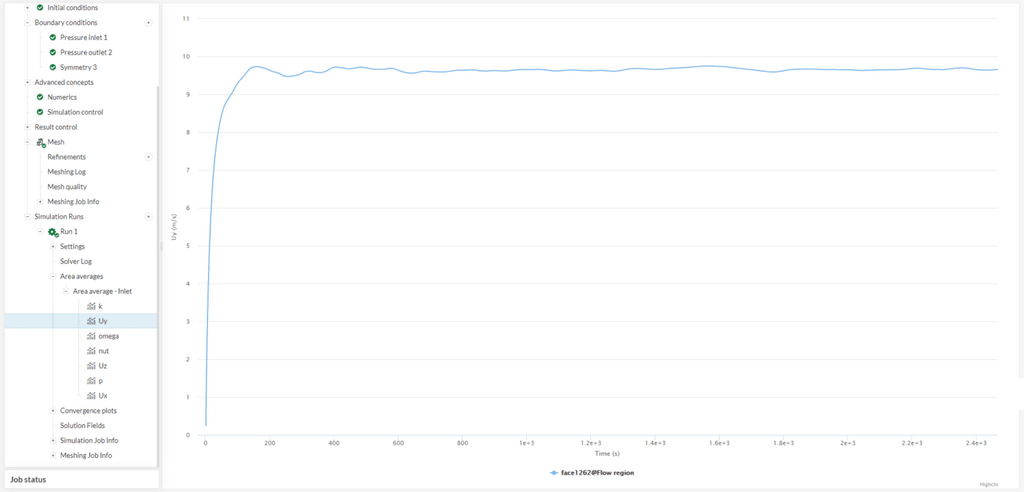

ポストプロセッサーに入る前に、シミュレーションの収束を評価しましょう。Result controlsは、非常に有用な手段です。例えば、Uy成分を調べることで、システムの入口で速度が安定しているかをチェックしてみましょう。

バルブの解析では、圧力損失や、流体の速度挙動、逆流が発生するかどうかを観察することが重要です。完了したシミュレーションの下にあるSolution Fieldsを選択して、オンラインポストプロセッサーを開きます。

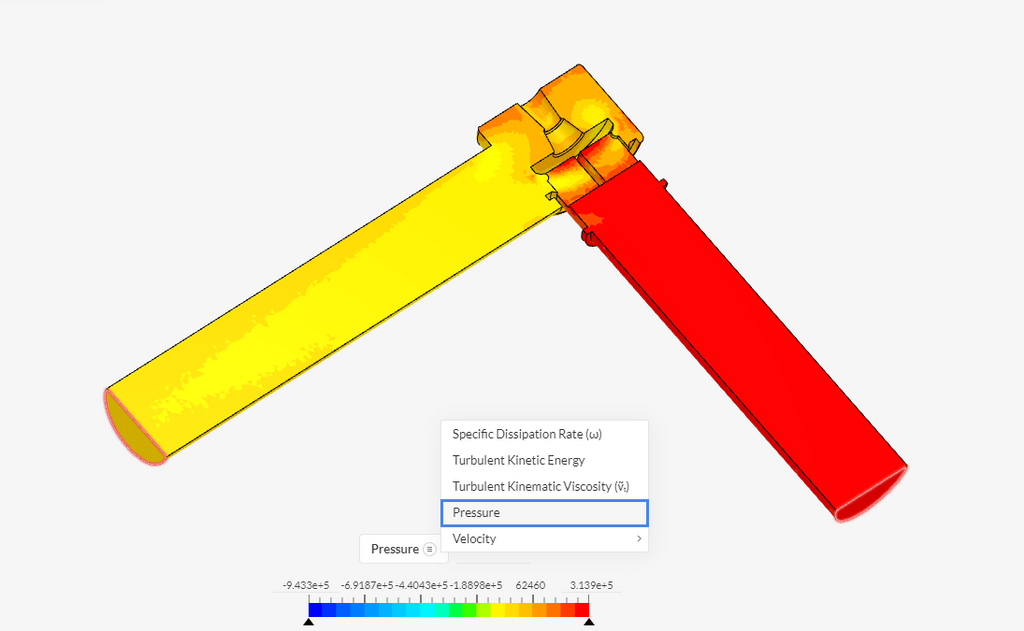

5.1. 圧力損失

バルブの圧力損失は、Result statistics calculaterを使用して計算できます。手順を以下に示します。

まず、コンター図で圧力を表示するように、画面下で Pressure を選択します。

SimScale では結果表示機能を Filter (フィルタ)と呼びます。自動で結果確認に有用なフィルタを予め作成してくれるのですが今回はコンター図を表示する Parts Color フィルタ以外は不要です。 Cutting Plane フィルタが適用されている場合はゴミ箱のアイコンをクリックして削除してください。

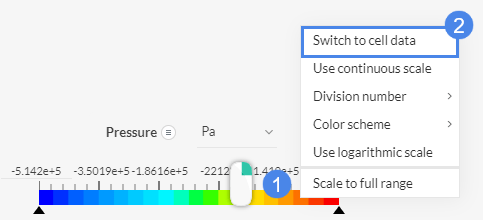

Statistics calculator では選択したボディや面での合計値・平均値・最大値・最小値を調べられます。Statistics calculator を使用するときは、表示するデータをセルのデータに切り替えることをお勧めします。これを行うには以下のように操作します。

- カラーバーを右クリックします。

- メニューから Switch to cell data を選択します。

💡Tips:

デフォルトでは、 Node data すなわちメッシュの節点における補間値が表示されています。セルデータは、各セル内の生の値ですのでより正確な統計値が得られます。

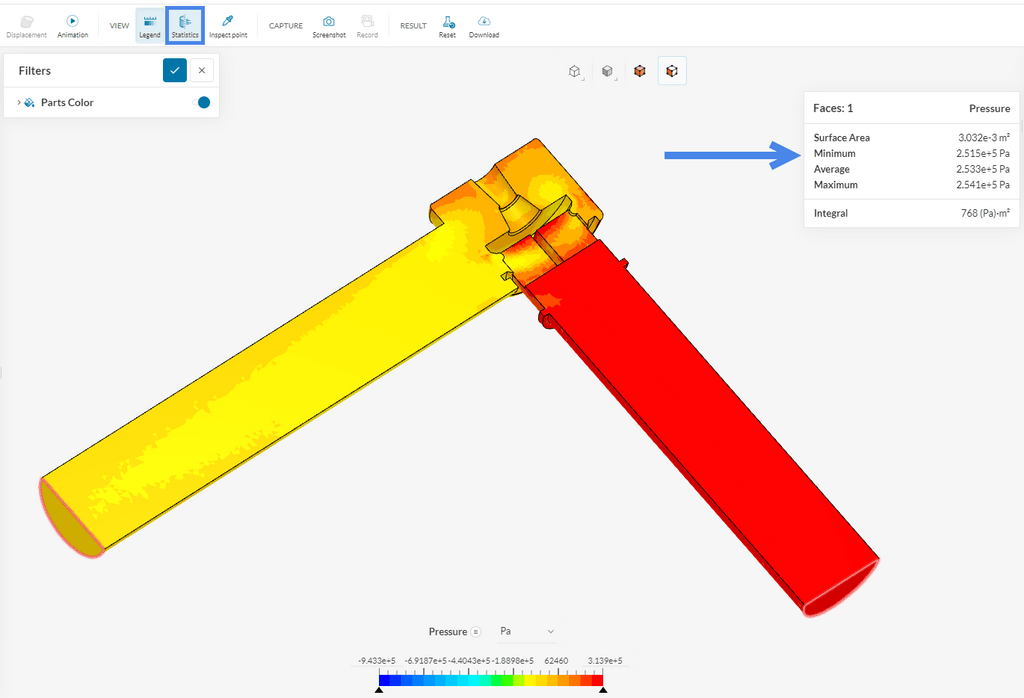

これで、Statistics calculatorを使う準備が整いました。ツールバーから VIEW - Statistics を選択します。統計情報を含むパネルがビューアの右上隅に表示されます。

モデルの流入面を選択すると、平均圧力が 2.533e+5 Paであることを確認できます。流入面を選択解除にして流出面を選択すると、平均圧 力が 0 Paとなり、境界条件で設定した値となっていることが分かります。したがって、バルブの総圧力損失は2.533e+5 Paとなります。

💡Tips:

流入面で測定された平均圧力がシミュレーションの境界条件と一致しないのに、流出面では一致していることにお気づきでしょうか。これは正しくないと思われるかもしれませんが、実は問題はありません。

流入面で設定した境界条件は全圧条件ですが、ポスト処理で出力する値は静圧です。静圧に流速による動圧が加わるので、全圧の方が高くなります。

5.2. 逆流

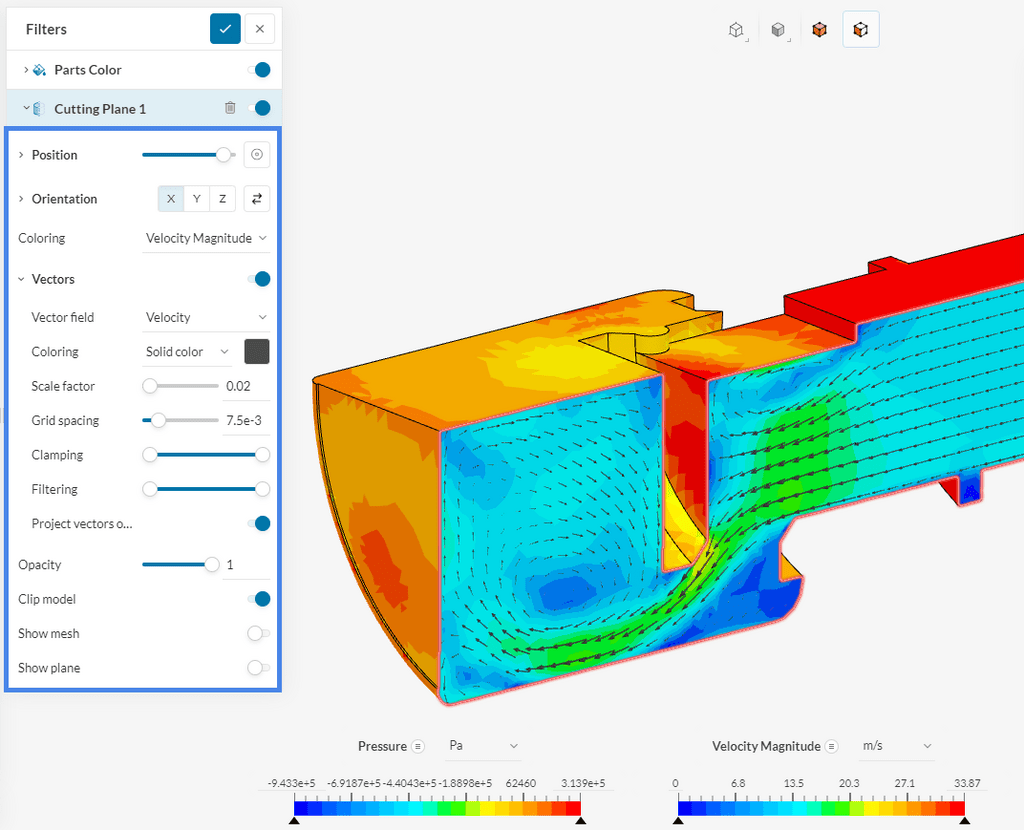

逆流もバルブを評価する際に重要な現象の一つです。以下の手順で、バルブの切断面上の流れを可視化します。

- ツールバーから FILTERS - Cutting plane を選択する。

- 向きを X に変更する。

- Position の隣にある▲アイコンをクリックし設定表示を展開します。断面の位置を次の座標(0.02, -0.022, -0.032)に変更します。これにより、断面が流入部分の中央に配置されます。

- ベクトル表示を有効にします。 Vectors のトグルをオンにします。 Scale factor を0.02に設定し、Grid spacing を7.5e-3に設定します。

- ベクトルの視認性を高めるため、Coloring を Solid Color に変更し、ダークグレーまたはブラックカラーを選択します。

- また、Project vectors onto plane を有効にします。

このような可視化結果が得られます。

上の図から、バルブの入口付近で逆流が発生し、バルブ内のキャビティで渦を巻いていることがわかります。これは、流れを妨げて圧力損失を増加させるため、バルブ性能に影響を与える可能性があります。

おめでとうございます!チュートリアルは終了です。