ターボ機械システムは、発電、航空宇宙、石油・ガスなど、さまざまな主要産業にとって極めて重要です。ターボ機械装置は、流体エネルギーを利用・制御し、この流体エネルギーをローターと交換するように設計されています。自動車のターボチャージャーから蒸気や水力発電に使用されるタービンに至るまで、ターボ機械は私たちの現代生活において重要な役割を果たしています。この記事では、ターボ機械の基本を掘り下げ、その種類と用途を探るとともに、数値流体力学(CFD)と有限要素解析(FEA)シミュレーションが、これらの複雑なシステムの設計と性能の最適化にどのような革命をもたらしているかを理解します。

ターボ機械の理解

ターボ機械とは、移動する流体とローターの間でエネルギーを伝達する機械の分類を指します。流体からエネルギーを取り出すタービンと、流体にエネルギーを与えるコンプレッサやファンから構成されます。

タービンとコンプレッサーの機能は本質的に正反対です。コンプレッサーが流体にエネルギーを伝達し、その圧力を上げるのに対し、タービンはその逆の働きをします。タービンは流体の流れからエネルギーを取り出し、圧力を下げます。簡単に言えば、コンプレッサーには動力を入力し、タービンからは動力を出力しなければなりません。このセクションでは、それぞれの概要を簡単に説明します。

タービン

タービンは、流体からエネルギーを取り出し、有用な仕事に変換する装置です。例えば、大型風力タービンのブレードは中央のシャフトに接続され、そのシャフトが風力をギアボックスに伝え、最終的に発電機に送ります。タービンは、化学エネルギー、原子エネルギー、環境エネルギー(風力、水力、太陽エネルギー)から効率的に電力を取り出すために不可欠です。

最も一般的なタービンの種類は以下の4つです:

- 蒸気タービン:

蒸気タービン: 蒸気タービンは、高圧蒸気を利用して回転運動を発生させ、その蒸気で発電機を駆動します。蒸気タービンは、主に発電所(天然ガス、石炭、原子力、地熱)で使用されています。2023年現在、米国で発電される電力の約80%蒸気タービンを使用しています。 - ガスタービン:

これらの機械では、タービンが高温の燃焼排気からエネルギーを取り出し、それを動力にして、接続されたコンプレッサーやファンを駆動します。この圧縮空気は燃焼システムに供給され、燃焼プロセスの効率を大幅に高めます。ジェット機やターボプロップ機のエンジン、ヘリコプターのエンジン、軍用戦車のエンジン、自動車のターボチャージャーなどがその例です。 - 風力タービン:

風力タービンは、風の運動エネルギーを利用して電力に変換します。風力タービンには、水平軸風力タービン(HAWT)と垂直軸風力タービン(VAWT)の2種類があります。HAWTは最も一般的な風力タービンです。再生可能エネルギーシステムには欠かせない要素です。 - 水タービン:

水車は、流れる水の運動エネルギーを機械的動力に変換するように設計されています。水車は一般的に水力発電所で使用され、河川、小川、運河の自然な水の流れから発電します。水車は通常、発電機に接続されたローターに取り付けられたブレードまたはバケットで構成されています。水車には、フランシス水車、ペルトン水車、カプラン水車などさまざまなタイプがあり、それぞれ異なる水流条件や発電要件に適しています。

コンプレッサー

コンプレッサーは、流体(通常は気体)に機械的にエネルギーを与えて圧力を高める装置です。ガスパイプライン、冷凍システム、ジェットエンジン、輸送など、さまざまな用途で重要な役割を果たします。

コンプレッサには、主に2つのスタイルがあります:

- 遠心式コンプレッサーとポンプ

(別名ラジアルコンプレッサーまたはインペラーコンプレッサー)です: 遠心式コンプレッサーは、回転するローター/インペラを通る連続的な流れにエネルギーを加えることで、作動流体の圧力上昇を実現します。一般的な用途には、ICエンジンのターボチャージャー、工業用および石油化学用の処理・輸送、航空機の補助動力装置(APU)などがあります。 - 軸流圧縮機:

軸流圧縮機は、回転するブレードと静止するブレードが交互に配置されたステージを通過する流体を順次加速し、連続的に圧縮します。作動流体は主に回転軸に平行に、または軸方向に流れます。軸流圧縮機は、航空機のジェットエンジン、工業用ガス処理、小規模発電所、および一部のロケットターボポンプで広く使用されています。

ターボ機械シミュレーション

数値流体力学 (CFD)

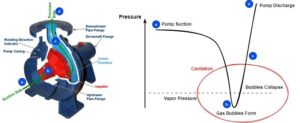

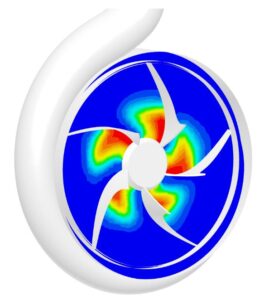

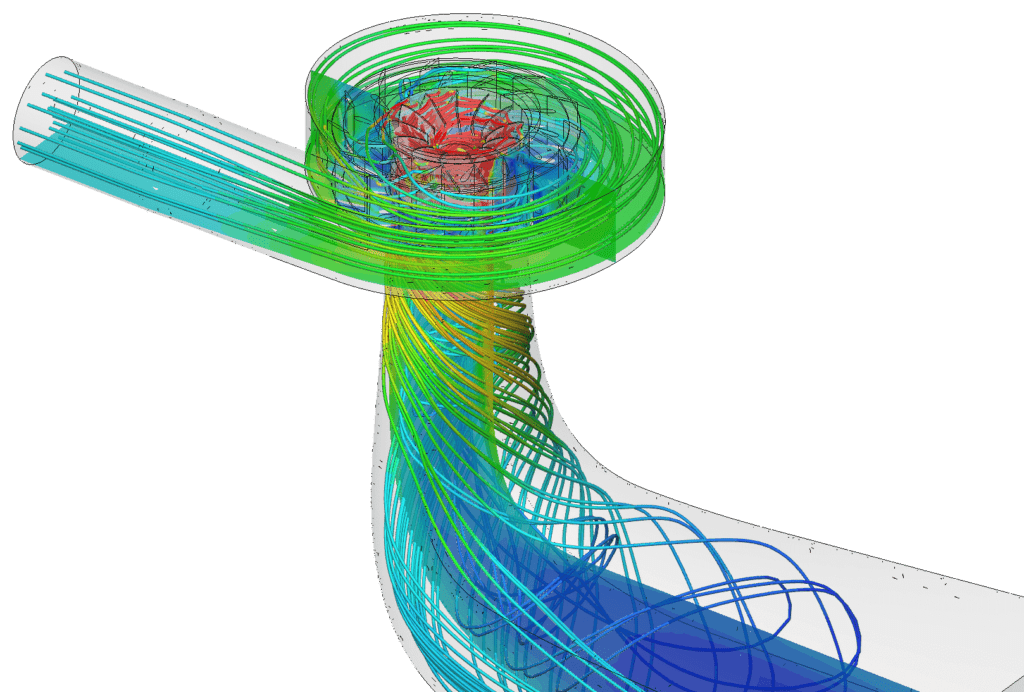

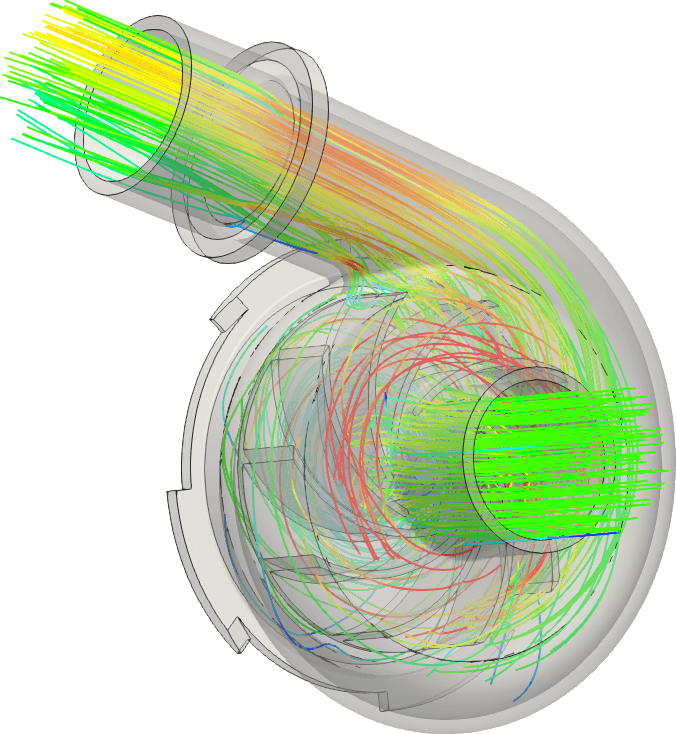

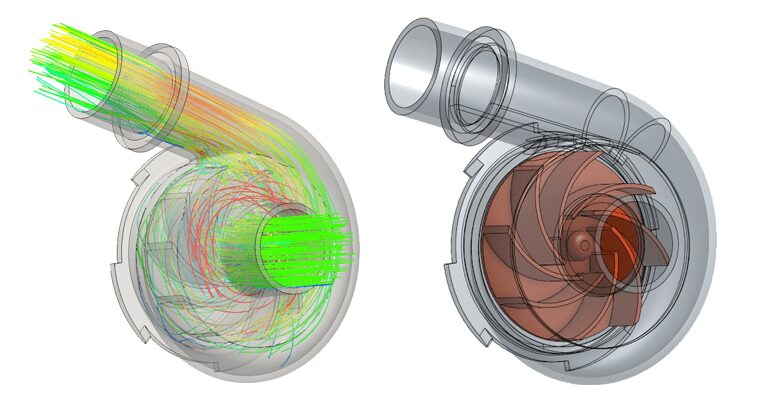

CFDシミュレーションは、ターボ機械の設計を大きく変えるものとして登場しました。高度な計算手法を活用することで、これらのシミュレーションは、3次元仮想環境における壁面剥離、境界層効果、衝撃波を含む複雑な流れ現象に関する貴重な洞察をエンジニアに提供します。これにより、エンジニアは部品設計を最適化し、コンプレッサーやタービンの効率を向上させ、その他の損失を削減することができます。さらに、CFDシミュレーションは、キャビテーションなどの潜在的な問題の特定に役立ち、共役伝熱法を使用したガスタービンブレードの冷却技術の評価を可能にすることで、効果的な熱放散を確保し、コンポーネントの寿命を延ばすことができます。

CFD は、エンジニアが実験的な物理試験と組み合わせて使用する実用的な初期段階のツールです。反復 CFD解析を使用することで、実験的な試験だけよりもコストを削減できる利点がいくつかあります。

主な利点の1 つは、テストに必要な物理プロトタイプを削減できることです。従来のテスト手法では、精密な物理部品を製造する必要がありますが、これには時間がかかり、少量生産には非常にコストがかかります。一方、CFD を使用すれば、ターボ機械システムやコンポーネントを迅速かつ仮想的に再現することができるため、製造、組立、テストにかかるコストを削減することができます。

物理試験と同様に、CFD シミュレーションでも全体的な性能レポートが得られます。しかし、シミュレーション結果は、これらの出力にとどまらず、流動現象、圧力損失、その他の特性に関する貴重な知見を提供します。このような情報のほんの一部でも得るために物理試験を実施することは、非常に困難か不可能です。システムの挙動を正確に予測することで、潜在的な問題を特定し、改善のための領域を仮想的に対処することができます。

高忠実度の非定常乱流物理学、GPUアクセラレーション、機械学習(AI)アルゴリズムとの統合など、CFD技術の進歩により、この技術を活用することでターボ機械システムに継続的な革新がもたらされる可能性は非常に大きくなっています。

有限要素解析 (FEA)

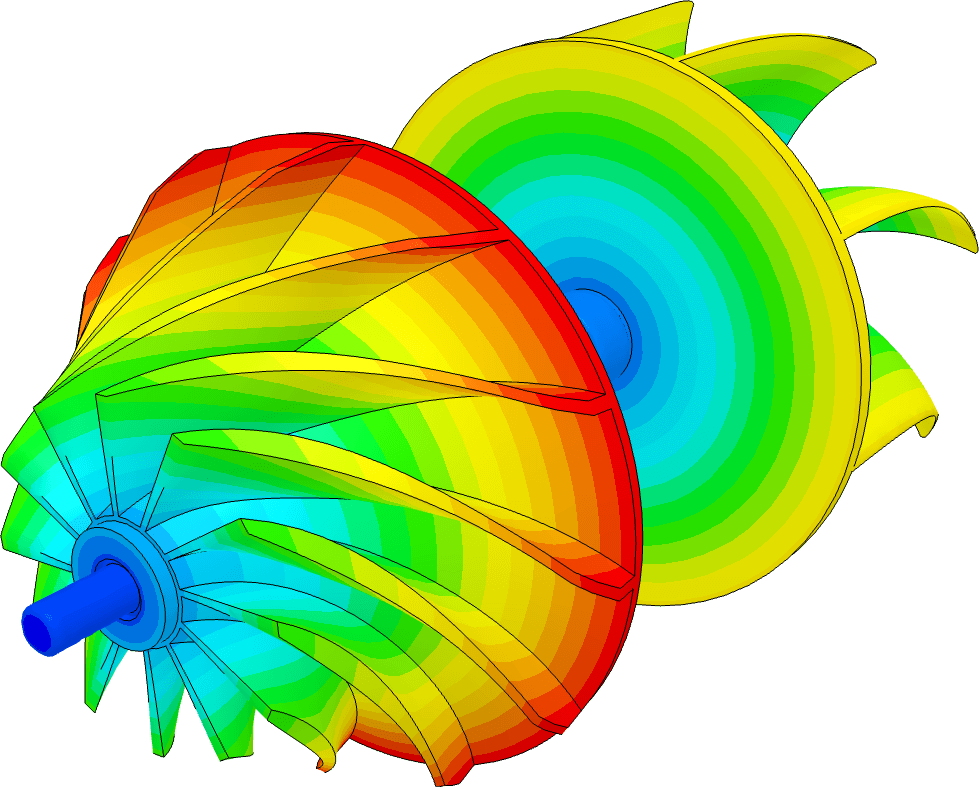

有限要素解析(FEA)は、ターボ機械の設計で使用されるもう1つの重要なモデリングツールであり、エンジニアが複雑なシステムの構造的完全性と効率的な熱管理を保証できるようにします。FEAモデリングにより、エンジニアはローターブレード、ケーシング、ハウジングなどのターボ機械コンポーネントの機械的挙動を評価することができます。これらのシミュレーションは、遠心力や振動、熱応力、疲労寿命などの要因による機械的応答を予測し、ブレード設計の最適化と信頼性の高いタービン運転を可能にします。

FEAモデリングにより、エンジニアはさまざまな運転条件下でターボ機械コンポーネントの構造的完全性を評価できます。FEAモデルに課される境界条件は、通常、過去の実験試験、シミュレーション(CFDを含むがこれに限定されない)、および解析予測から導き出されます。複雑な形状を小さな有限要素に分割することで、FEAは3次元の応力・変形分布を正確に予測し、潜在的な懸念領域を特定します。具体的なコンポーネントには、タービン、コンプレッサー/ファンブレード、ローター、ケーシング、燃焼ライナー、その他の重要なコンポーネントが含まれ、これらの信頼性と安全性を確保します。

ターボ機械は回転するという性質上、繰り返し荷重、加熱、振動が発生します。これをモデル化するために、特殊なFEAベースの疲労解析ツールを使用して、運転中のターボ機械部品の寿命を予測します。交互応力、熱サイクル、材料特性を考慮することで、エンジニアは疲労破壊が発生するまでの時間を見積もることができます。この情報は、ターボ機械システムの信頼性と耐久性を確保するために不可欠であり、特に航空機用ガスタービンのように回転速度が高く、周期的な運転条件を伴う用途では重要です。

複合領域設計のためのFEAとCFD

さらに、FEAとCFDは、ターボ機械コンポーネントの学際的な最適化を実施するために併用されることもよくあります。空力形状、空力加熱/冷却、および構造の完全性が連成するため、CFDシミュレーションとFEAシミュレーションは、完全な物理シミュレーションを得るために互いに情報をやり取りする必要がある場合があります。

例えば、FEA モデリングでは、タービンブレード内の熱影響を正確に評価することができます。熱伝達特性の評価、温度分布の解析、材料の破損が発生する可能性のあるホットスポットの特定に役立ちます。FEAシミュレーションでは、外部加熱と内部冷却の両方の流路に関するCFDシミュレーションの詳細な結果が活用されます。ブレード内の質量と応力集中を最小限に抑えながら、冷却技術を最適化することができます。このように、CFDとFEAを活用して熱管理を強化し、ターボ機械システムの寿命と効率にとって極めて重要な過熱を防止することができます。

シミュレーションによるターボ機械の進化

ターボ機械は、発電の推進、石油・ガス処理の促進、航空宇宙技術の進歩など、さまざまな産業の重要な柱となっています。この多様な分野には、エネルギーの変換、流体の流れの管理、物や人の移動において極めて重要な役割を果たすさまざまな装置が含まれています。CFDやFEAシミュレーションなどの最先端技術を利用することで、エンジニアは試作品を1つ製作する前に、仮想環境でターボ機械の設計を最適化し、性能を向上させ、構造的な完全性を確保することができます。

このようなシミュレーション技術の継続的な進歩は、ターボ機械の将来にとって良い兆候であり、より精密で効率的なシステムを実現することで、私たちの世界とその先の世界の原動力となります。

ターボ機械と合わせて読みたい

SimScale製品紹介資料ダウンロード

SimScaleの特徴と計算事例をまとめた資料を用意しております。