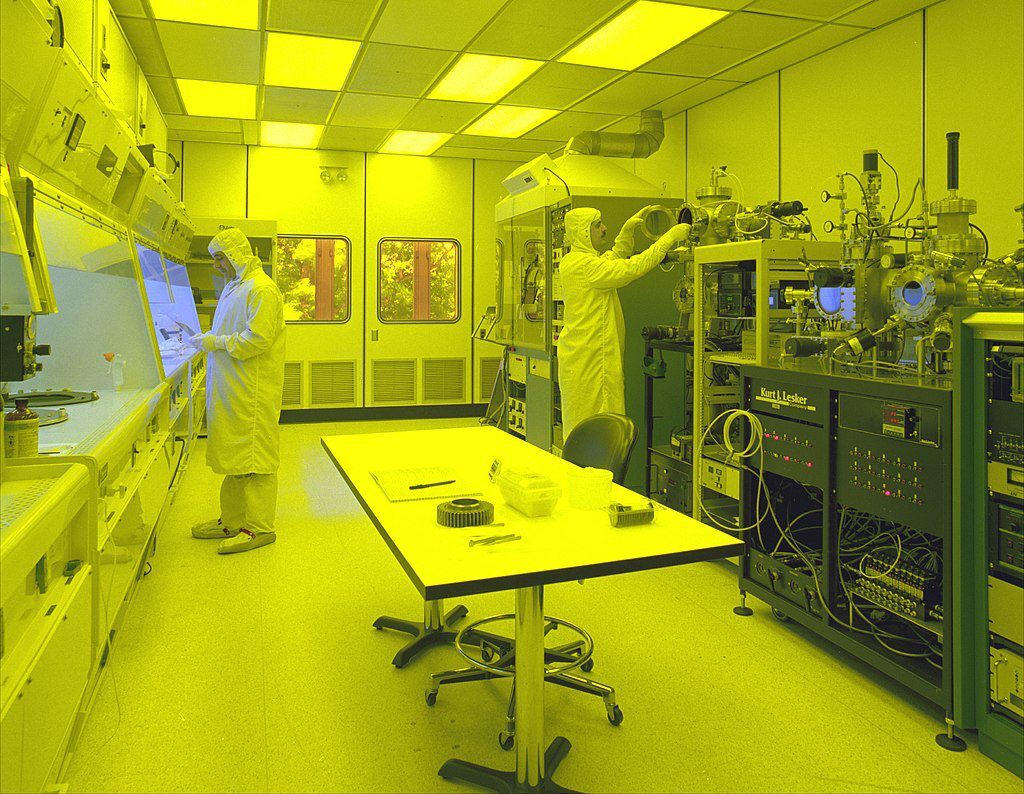

クリーンルームは、高度な清浄度を維持するために、空気中の粒子、ほこり、汚染物質の存在を最小限に抑えるように設計された管理された環境です。

クリーンルームは、製薬、バイオテクノロジー、エレクトロニクス、航空宇宙、医療機器製造など、小さな粒子や汚染が重大な結果をもたらす様々な産業で使用されています。

クリーンルームの主な目的は、空気の質、温度、湿度、圧力などの特定の環境条件を定義された限度内に維持できる管理された空間を提供することです。これらの条件は通常、特殊なろ過システム、気流制御、厳格な清掃とメンテナンス手順の使用によって達成されます。

一般的にクリーンルームは、管理された環境の汚染を最小限に抑えるために、一方向または層流の気流パターンを維持するように設計されています。これは通常、供給空気から粒子を除去する高効率微粒子空気(HEPA)または超低微粒子空気(ULPA)フィルターを提供することによって達成されます。

クリーンルームの分類

クリーンルームは、産業/作業スペース、清浄度レベル、換気要件に応じて、いくつかの規格に分類されます。クリーンルームと管理環境は、一貫した性能と特定の清浄度レベルの遵守を保証するために、様々な国際規格とガイドラインの対象となります。ここでは、クリーンルームに関連する主な規格をご紹介します:

- ISO 14644

- ISO 14644-1: クリーンルームおよび制御環境における空気清浄度の分類

- ISO 14644-2: 粒子濃度による空気清浄度に関連するクリーンルーム性能の証拠を提供するモニタリング

- ISO14644-3: 粒子濃度による空気清浄度に関するクリーンルーム性能の試験方法

- ISO14644-4: クリーンルーム及び清浄空気装置の設計、建設及びスタートアップ

- ISO 14644-5: 運用要求事項 (オペレーション)

- ISO 14644-6: 用語 (ボキャブラリー)

- ISO 14644-7: 用語分離装置 (清浄空気フード、グローブボックス、アイソレーター、ミニエンバイロメント)

- ISO 14644-8: 空中分子汚染(AMC)の分類

- 米国連邦規格209E:

- 現在は廃止されISO 14644に取って代わられていますが、クリーンルームのクラスと許容気流条件を定義し、クリーンルームの分類に広く使用されていた規格です。

- EU GMP Annex 1:

- 欧州連合(EU)の医薬品製造管理及び品質管理基準 (GMP) 附属書1 (GMP Annex 1)。

- US FDA cGMP:

- 米国食品医薬品局 (FDA) の現行の適正製造基準 (GMP) には、製薬およびバイオテクノロジー産業向けのクリーンルームおよび管理環境に関する要件が含まれています。

- IEST-RP-CC001シリーズ:

- 環境科学技術研究所 (IEST) による、クリーンルームの設計、建設、運用の様々な側面をカバーします。

- BS EN ISO 14644シリーズ:

- ISO 14644規格の英国版および欧州版。

- GMP (適正製造規範) ガイドライン:

- 各国には、製薬・医療業界に特化した独自のGMPガイドラインがあり、クリーンルームや管理環境の要件が含まれる場合があります。

多くの場合、ACH (Air changes per hour) はクリーンルームの補助的な指標として使用されます。クリーンルームの容積流量から1時間当たりの換気回数(ACH)を計算するには、クリーンルーム空間の容積を知る必要があります。ACHの計算式は以下の通りです:

$$ ACH =\left(\frac{Volumetric\,Flow\,Rate}{Cleanroom\,Volume}\right) \times 60 $$

ここで、ACHは、1時間当たりの空気変化量、容積流量(Volumetric Flow Rate) は空気がクリーンルームから供給または排気される速度で、通常、立方フィート/分(CFM)または立方メートル/時(m³/h)で測定される値、クリーンルーム容積とは、クリーンルーム空間の総容積のことで、通常、立方フィート(ft³)または立方メートル(m³)で測定される値です。

前述の規格の中で、ISO 14644-1は一般的に使用され、業界で広く認知されています。次のセクションでは、この規格に関する基準とアプリケーションについて見ていきます。

ISOクリーンルーム規格

ISO14644-1は、クリーンルームの様々な要求事項に対応する広く受け入れられ、一般的に使用されている規格です。この規格では、クリーンルームをISO 1からISO 9まで分類しており、ISO 1は清浄度レベルにおいて最も厳しいものです。

規格名称

クリーンルームおよびクリーンゾーンの空気中粒子濃度の指定には、以下が含まれます:

- ISOクラスNとして表されるISOクラス番号

- 分類が適用される占有状態

- 考慮される粒子径

| ISO 14644-1:2015 クラスN | ≥ 0.1 μm(粒子/m³)以上 | ≥ 0.2 μm (粒子/m³) 以上 | ≥ 0.3 μm (粒子/m³) 以上 | ≥ 0.5 μm (粒子/m³) | ≥ 1 μm (粒子/m³) | ≥ 5 μm (粒子/m³) 以上 |

| ISO 1 | 10 | 指定なし | 指定なし | 指定なし | 指定なし | 指定なし |

| ISO 2 | 10 | 2 | 1 | 1 | 1 | 1 |

| ISO 3 | 1 | 237 | 102 | 35 | 定義なし | 定義なし |

| ISO 4 | 10 | 2.37 | 1.02 | 352 | 83 | 定義なし |

| ISO 5 | 100 | 23.7 | 10.2 | 3.52 | 832 | |

| ISO 6 | 1.000.000 | 237 | 102 | 35.2 | 8.32 | 293 |

| ISO 7 | 定義なし | 定義なし | 未定義 | 352 | 83.2 | 2.93 |

| ISO 8 | 定義なし | 定義なし | 定義なし | 3.520.000 | 832 | 29.3 |

| ISO 9 | 定義なし | 定義なし | 未定義 | 35.200.000 | 8.320.000 | 293 |

| ISO 14644-1:2015 クラス N | クリーンルーム環境例 |

| ISO 1 | 半導体製造、ナノテクノロジー研究施設、精密機器製造 |

| ISO 2 | 標準的な医薬品製造、医療機器組立、包装エリア |

| ISO 3 | 医薬品調合、高度医療機器製造 |

| ISO 4 | 標準的な医薬品製造、医療機器組立、包装エリア |

| ISO 5 | 病院の手術室および手術室、標準医薬品包装エリア |

| ISO 6 ISO 7 ISO 8 |

無菌および非無菌調剤薬局、中程度の清浄度が要求される一部の実験・研究エリア、食品加工および食品包装施設 |

| ISO 9 | 管理された環境におけるオフィススペースまたは隣接する非重要エリア、製薬または電子機器製造施設の貯蔵室、最小レベルの粒子管理が要求される一部の小売または商業環境 |

これらの例は一般的なガイドラインであり、各クリーンルーム・クラスの具体的な適用は、業界、地域の規制、企業固有の要件によって異なる可能性があることに留意することが重要です。クリーンルームの設計とクラス分けは、管理された環境内で行われる製品やプロセスに必要な特定のニーズと清浄度レベルに合わせて、常に慎重に行う必要があります。

クリーンルーム換気

クリーンルームの気流/換気要件は、クリーンルーム用途の特定のニーズに大きく依存するため、クリーンルームの設計と試運転の段階で決定し、検証する必要があることに留意することが重要ですクリーンルームや管理された環境における浮遊粒子の除去における空気システムの有効性は、使用される気流コンセプトのタイプに影響されます。汚染制御に採用される気流コンセプトには、主に3つのタイプがあります:

一方向性気流

一方向気流を採用したクリーンルームでは、空気は単一の均一な方向に移動します。この一方向気流は、浮遊粒子に対して一貫した制御された経路を作り出し、粒子の再循環のリスクを低減し、効率的な粒子除去を保証します。

無指向性気流

無指向性気流は、気流の方向が一定ではありません。その代わりに、空気は様々な方向に移動し、より強い乱流環境を作り出します。無指向性気流は特定の用途には適していますが、粒子の再循環や拡散につながる可能性があるため、厳しい清浄度レベルを達成するにはあまり効果的でない場合があります。

複合気流

その名が示すように、複合気流は一方向気流と無指向性気流の両方の要素を取り入れています。このコンセプトでは、重要なエリアや特定の機器周辺では一方向気流を使用し、重要度の低いゾーンでは非一方向気流を使用することができます。複合的なアプローチは、汚染制御要件と実用的な考慮事項のバランスをとることを目的とし、クリーンルーム設計においてより柔軟性を提供します。

それぞれの気流コンセプトには利点と限界があり、その選択は、特定のクリーンルーム要件、制御された環境内で実行される活動、および関係するプロセスや製品に必要な清浄度に依存します。クリーンルーム設計者は、これらの要因を慎重に考慮し、最適な粒子コントロールとコンタミネーション緩和を達成するために、最も適切な気流コンセプトを選択します。

CFDによるクリーンルーム設計

クリーンルームの設計では、用途や業界の特定のニーズを満たすために、さまざまな要因を慎重に考慮する必要があります。ここでは、クリーンルームの設計時に考慮すべき主な要件を紹介します。

- クリーンルームのクラスとISO規格

- サイズとレイアウト

- HVAC/コンタミネーションエクストラクションシステム

- 照明

クリーンルームの設計を成功させるには、クリーンルーム設計者、HVACエンジニア、コンタミネーションコントロールの専門家、および業界の専門家のコラボレーションが必要です。

クリーンルームの設計は、考慮されたアプリケーションに応じて必要とされる気流の変化を把握するためのかろうじて分析的なソリューションから始めることができます。しかし、設計において他の要因を考慮する必要がある場合、それはすぐに複雑になります。物理的なプロトタイピングは、設計やテストのシナリオによっては有益ですが、デメリットもあります:

- 実際のシナリオを構築し、組み立てるのに必要な時間の長さ

- 異なる構成を変更/テストする際の柔軟性の制限

- カスタマイズが必要な場合の拡張の難しさ

- クリーンルーム内の異なる場所での気流、湿度、温度の測定と分析における制限

- 特に、部分的に制御された環境で危険物質を含む試験を行う場合の安全性への懸念

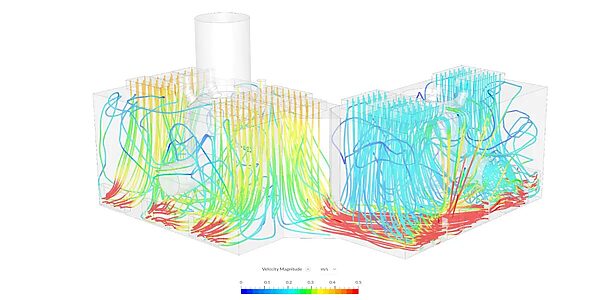

エンジニアや設計者は、クリーンルーム設計を強化するために、数値流体力学(CFD)シミュレーションやその他の仮想モデリングツールを利用することがよくあります。CFDは、気流と汚染制御の複雑なダイナミクスに対する貴重な洞察を提供し、クリーンルーム環境の包括的な評価を可能にします。CFDを活用することで、設計者は様々な構成を検討し、気流パターンを最適化し、物理的なプロトタイプを必要とせずに実際のシナリオを予測することができます。CFDの柔軟性により、反復的な設計改善が可能になり、効率的で安全な、コンプライアンスに準拠したクリーンルーム施設を実現します。さらに、CFDの可視化は、結果のより良い理解とコミュニケーションを促進し、望ましい清浄度レベルを達成するための意思決定プロセスを支援します。

クリーンルーム換気のシミュレーション

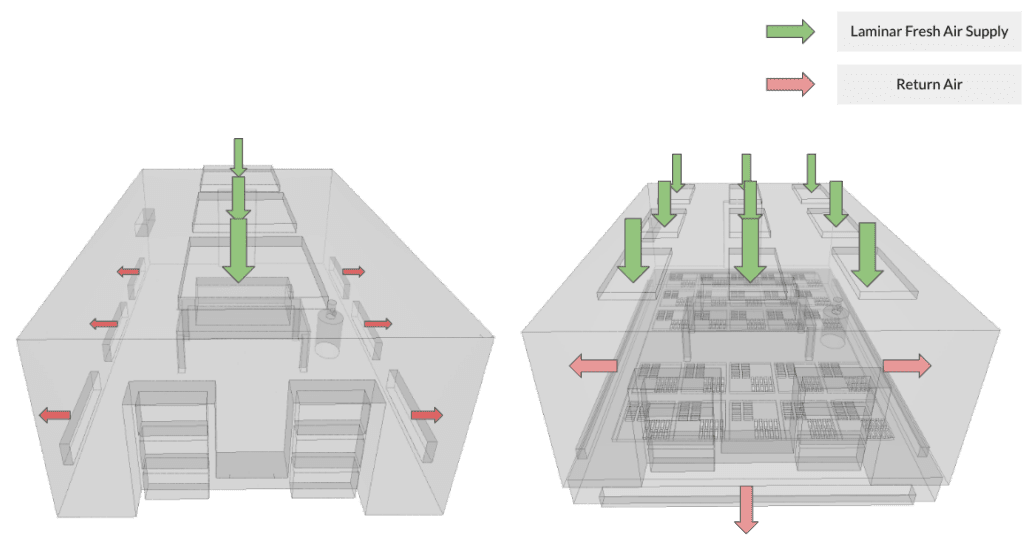

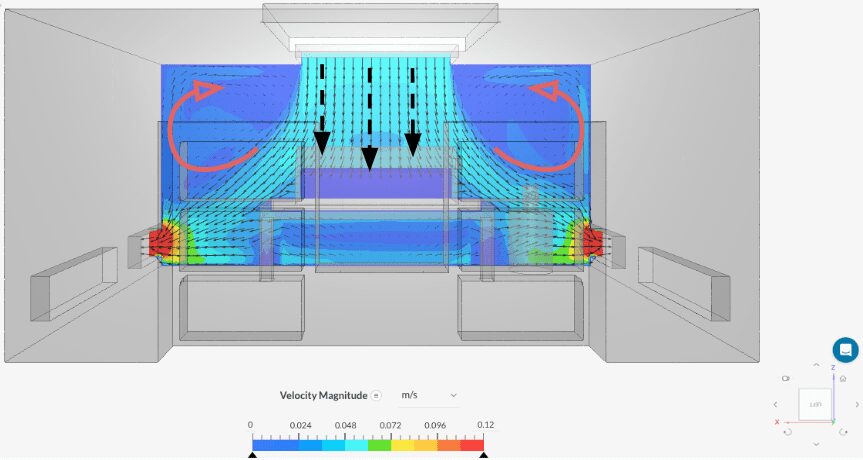

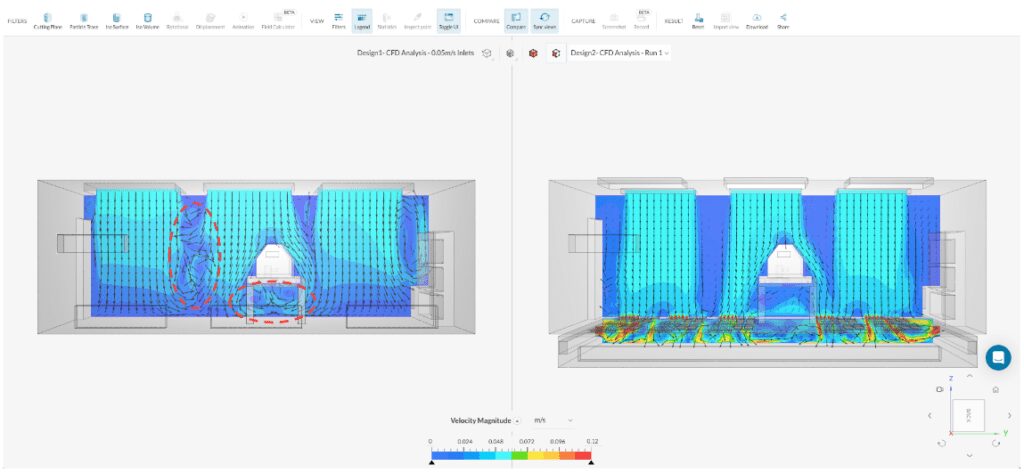

このセクションでは、計算流体力学 (CFD) を使用して、生物医学および製薬業界で使用されている典型的なクリーンルームを解析します。この研究の目的は、2つの異なる換気設計を比較し、クリーンルーム内の汚染を除去する効果を評価することです。基本設計 (設計A) は、天井に配置された3つの層流ディフューザーと、側壁に配置された一連の還流ダクトが特徴です。一方、改良型(デザインB)は、9つの層流ディフューザーと床下リターンシステムを組み込んでいます。この比較分析を行うことで、クリーンルームの換気性能に関する洞察を深め、生物医学および製薬プロセスにおいて最適な清浄度と汚染制御を維持するための最も効率的な設計を特定することを目的としています。

どちらの設計も、それぞれの換気システムを用いて、作業エリア付近に存在する汚染源を完全に除去することを目的としています。この研究では、これら2つの設計のクリーンルーム換気性能を評価・比較するために、流量の均一性、1時間当たりの換気回数、常駐汚染などの主要な結果に焦点を当てています。これらの重要な要素を分析することにより、クリーンルーム環境内の最適な清浄度と安全性を確保するための最も効果的な換気方法を特定することができます。

| パラメータ | 設計1 | 設計2 |

| ルーム容積 | 241 m2 |

288.5 m2 |

| 1時間当たりの換気量 | 13.5 | 11.2 |

以下は、本研究で使用した設計上の制約条件です:

- HVAC供給流量 < 0.9 m³/s

- 空間全体の一方向の流れの実現

- 汚染抽出の改善

図4の基本設計のCFD解析によると、一方向の流れは主に流入口の下に集中しますが、その後流出口に向かって流れ、部屋の上部に滞留ゾーンや再循環ゾーンが発生します。その結果、このレイアウトでは、発生源の近くに滞留汚染が残る可能性が高くなります。

対照的に、複数の入口ディフューザーと床下還気システムを特徴とする設計のバリエーションでは、入口ドラフトが複数の均一な流れのドラフトに分割され、床を通して効果的に抽出されます。この床下抽出方式は、基本設計と比較して、より一貫した一方向の流れを維持するのに役立ちます。その結果、クリーンルームの気流分布が改善され、汚染源付近での汚染堆積の可能性が減少します。

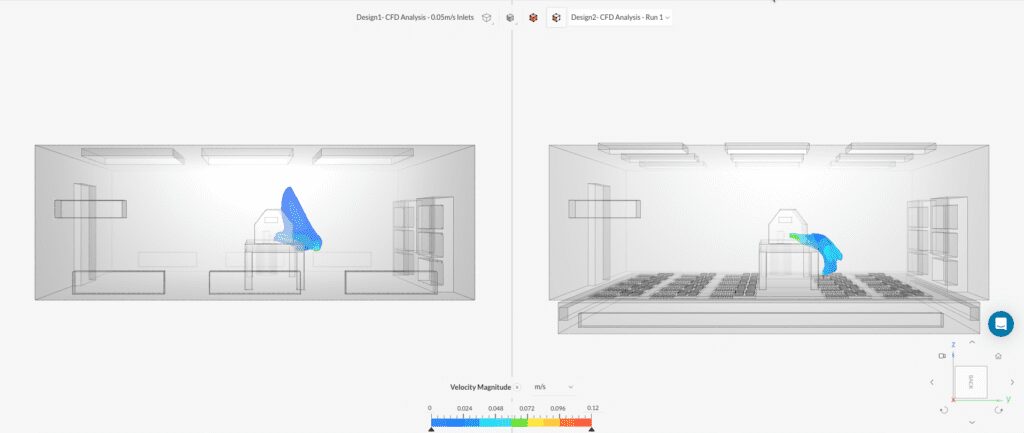

流れの特性を調べる以外にも、アイソボリュームフィルターを使用して汚染の広がりを効果的に比較することができます。この追加解析により、クリーンルーム環境内で汚染物質がどのように拡散し、蓄積するかについての貴重な洞察が得られます。

この図では、2つの設計の間に顕著な違いが見られます。基本設計では、汚染物質は入口ドラフト間で発生する再循環効果により、発生源から上昇するのが観察されます。一方、床下抽出を組み込んだ設計Bは、より効果的であることがわかります。床下抽出を取り入れた設計Bは、より効果的であることがわかります。床下抽出の利用は、クリーンルームの汚染制御能力を大幅に向上させ、人と重要なプロセスにとってより安全でクリーンな環境を保証します。

まとめると、クリーンルーム設計にCFDを取り入れることで、設計者は汚染パターンを包括的に理解し、クリーンルームのレイアウトと換気システムを最適化するための情報に基づいた意思決定を行うことができます。流れ解析と汚染拡散評価を組み合わせることで、クリーンルーム設計者は、効率的で信頼性が高く、高度に制御された環境を構築し、製薬、バイオテクノロジー、マイクロエレクトロニクスなど、さまざまな業界で求められる厳しい基準を満たすことができます。

クリーンルームと合わせて読みたい

SimScale製品紹介資料ダウンロード

SimScaleの特徴と計算事例をまとめた資料を用意しております。