今日の複雑な製品の内部で起こっている物理現象間の実際の相互作用を完全に捉えるには、設計に対するマルチフィジックスアプローチが不可欠です。品質の高い製品を開発するには、エンジニアは流体、熱、構造の流れの挙動を高い忠実度でタイムリーに処理できるシミュレーションツールを必要とします。今回は、グローブバルブのマルチフィジックスシミュレーションにより挙動を予測し、再循環領域を最小限に抑えることで圧力損失を減らし、バルブ設計にかかるコストを節約します。

グローブバルブの最適化

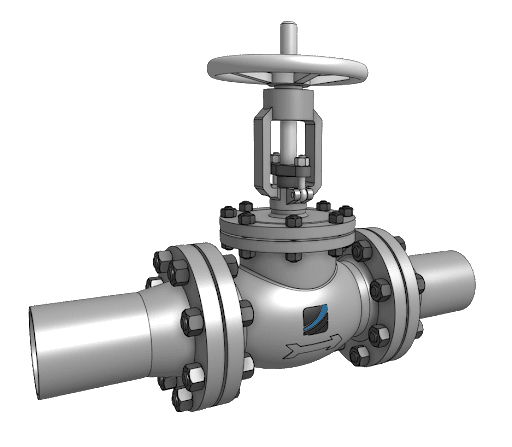

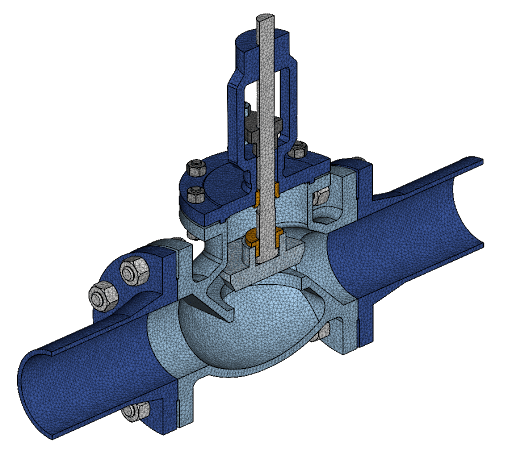

今回の事例では、グローブバルブの現在のパフォーマンスを評価し、次の設計変更に向けた性能向上を提案することを目的とします。対象は、DN100 (4 インチ)、クラス 150#、平面座(レイズドフェイス、RF)フランジ、炭素鋼のグローブバルブです。

バルブの性能は、次の 3 つの指標に基づいて予測されました。

- 流量の関数としての圧力損失曲線と、設計外の運転条件におけるキャビテーションの深刻度によって計算される流れの性能

- 圧力による破裂と熱による衝撃において、基準強さと許容応力の比として計算される安全率

- 作動流量条件下でのバルブ内の温度分布として計算される放熱

上記を計算するために、次の 3 種類のシミュレーションが実行されます。

- Multi-purposeソルバーを使用し、流量のパラメータスイープにより圧力損失曲線を取得する非圧縮性流体解析

- 弾塑性材料と内圧を考慮した非線形静的解析

- 対流内部熱負荷と対流外部散逸を伴う非線形過渡熱応力解析

結果を取得して分析した後、その結果を使用して設計変更を提案し、次の設計検討に進むことができます。SimScale の柔軟性とパワーにより、エンジニアはこのようなタスクをたった数時間で実行できます。

図1:グローブバルブの CADモデル

シミュレーションのセットアップ

SimScaleでのシミュレーションのワークフローは、3DCADモデルから始まります。この事例では、次のように進めます。

- CADモデルをワークベンチにインポートする

- CAD編集モードを使用して、シミュレーション用のジオメトリをクリーンアップして最適化する

- フローシミュレーションを作成、設定、実行する

- 圧力破裂シミュレーションを作成、設定、実行する

- 熱応力シミュレーションを作成、設定、実行する

- 各シミュレーション終了後、結果を後処理する

CAD編集

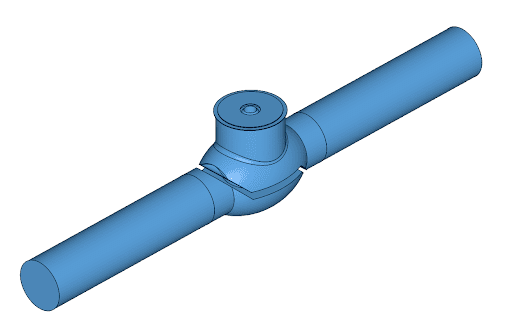

SimScaleのCADモードを使用すると、CADモデルをシミュレーション用に最適化することができます。この場合、流体解析と構造解析の両方を実行するため、元のCADから2つのモデルが生成されます。

まず、流体解析用モデルでは、内側のボリュームを選択して、元のモデルでは空である流体領域を作成します。次に、すべての固体パーツを削除して、流体領域のみを残します。最後に、入口面と出口面を延長して、流れを安定させるために流体領域を調整します。

次に、構造解析では、対称性を利用してモデルの半分だけをメッシュ化します。これは、ボディ分割操作を実行することで実行され、計算リソースを節約できます。また、上部の不要な部分は削除します。

図 2: CAD編集後のモデル(左が流体解析用モデル、右が構造解析用モデル)

流体解析

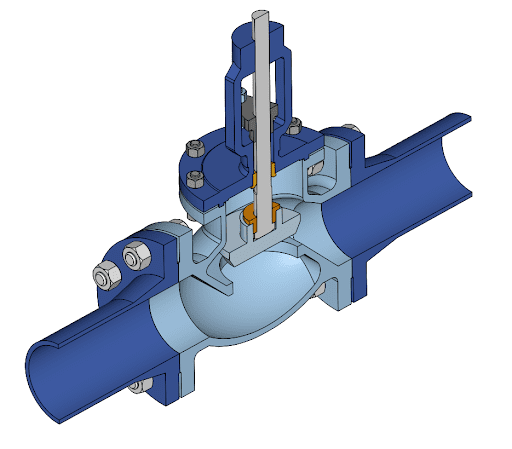

圧力損失曲線の計算には、SimScaleのMulti-purposeソルバーを使用します。このソルバーの特徴として、直交メッシュの自動生成と、結果の高速かつ正確な計算が挙げられます。次のように設定します。

- カスタムされたk-ε モデル

- 非圧縮性流れ

- 流入: 体積流量境界条件、流出: 圧力境界条件

- 5つの動作点を考慮したパラメータ化された流量

- 入口と出口の間の圧力損失測定

- 高流量条件でのキャビテーションモデル

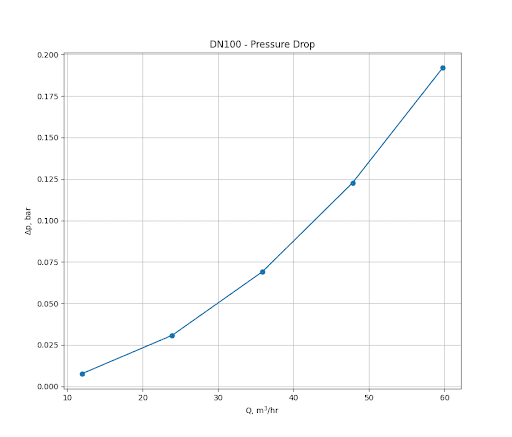

クラウドコンピューティングにより、入口流量のパラメータスタディを全て同時に計算することが可能です。結果は一つのディスプレイ上に表示され、圧力損失と流量の曲線として表示されます。

図3: Multi-purposeソルバーを使用してCFD解析用に自動的に生成された直交メッシュ

構造解析

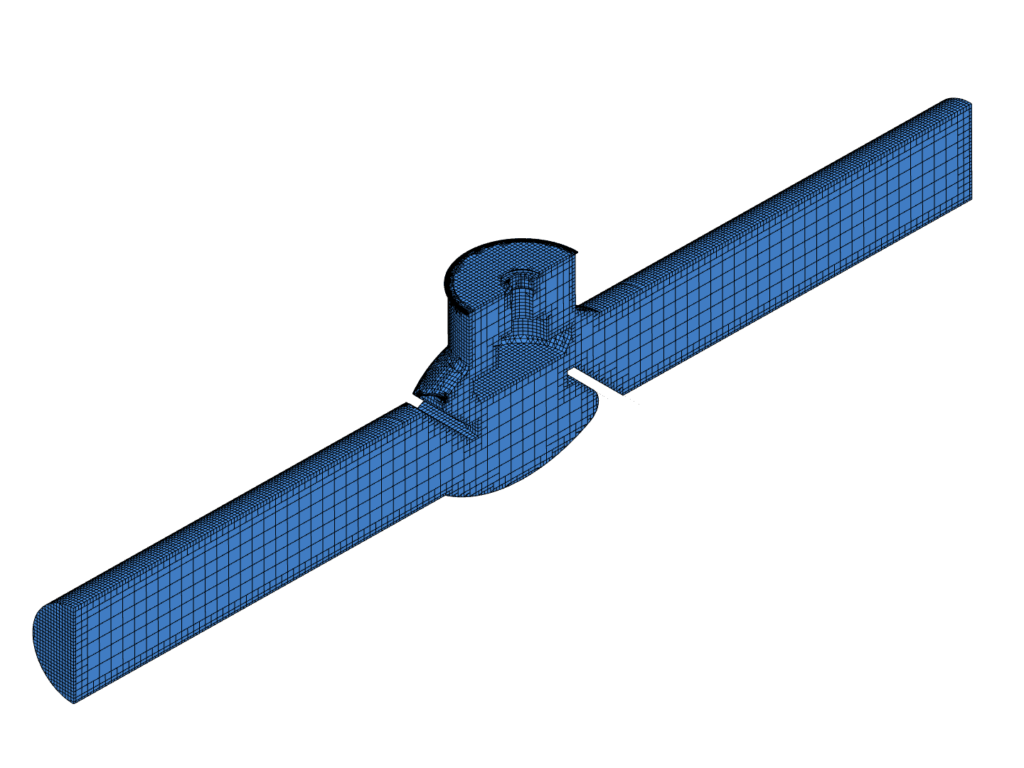

構造解析では、主荷重である内圧によってバルブに発生する安全率と応力を計算します。破裂につながる圧力荷重下での炭素鋼の可塑性を考慮できるように、非線形静解析を選択します。

- 非線形静的解析

- ASME規格に基づく弾塑性双線形材料曲線

- フランジ接続部ではボルトの予荷重を考慮

- 内圧は0から定格圧力の6倍まで上昇

熱応力解析

最後に、熱応力解析では、内部の強制対流から外部の自然対流に熱を運ぶ際にバルブで発生する放熱を計算します。さらに、SimScaleのマルチフィジックスシミュレーションにより、バルブに発生する熱応力を計算することができます。

- 熱応力解析と非線形挙動を伴う過渡解析連成シミュレーション

- 構造解析に使用した、ASME規格の熱特性を含めた弾塑性材料

- 高温流体の対流による熱荷重

- 外部への熱対流による放熱

- フランジ接続ではボルトの予荷重が考慮される

- 定格運転値における内圧

図4:熱応力解析および構造解析用の有限要素メッシュ

シミュレーション結果

CADアップロードから結果出力までの所要時間は 3 時間弱です。合計で 7 つのシミュレーションがクラウドで並行して実行されます。つまり、その間にご自分のPCで他のタスクを実行できます。実行中のシミュレーションによってリソースが詰まって中断したりパフォーマンスが低下したりすることなく、計算が完了次第結果を後処理できます。

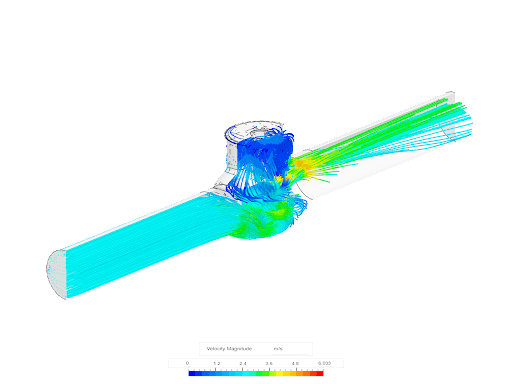

最初の結果は、流体解析から得られた圧力損失結果です。ここでは、流線を確認し、渦の形成やその他の興味深い流れのアーティファクトについて局所的に詳細に調べることができます。圧力損失曲線も見ることができます。結果をダウンロードし、単位変換とプロットのために Python でローカルにデータを処理しました。

図5: CFD解析により得られた流線

図6: グローブバルブの圧力降下曲線

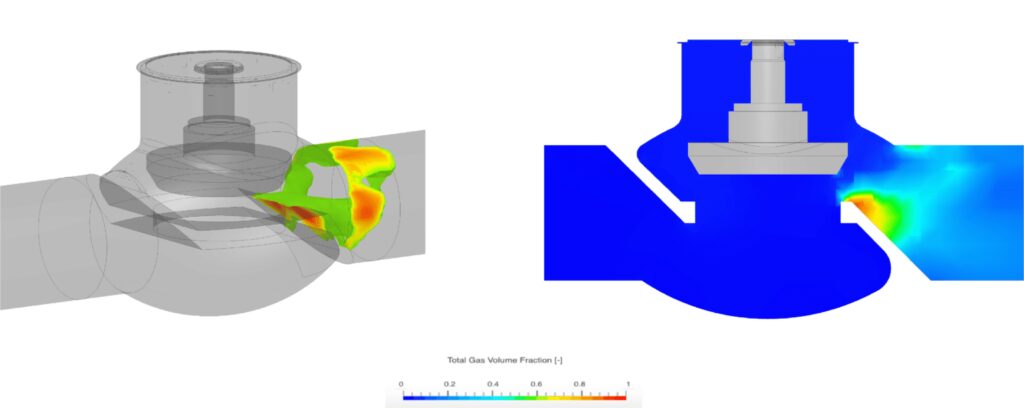

さらに、最大動作点流量の60m3/hrを超える流量でのバルブ性能を調査する場合は、キャビテーションの影響を考慮する必要があります。キャビテーションは、バルブ開口部の周囲で流れが加速し、圧力が液体の蒸気圧以下に低下することによって発生します。キャビテーションによって発生する蒸気の泡は、下流で圧力が再び上昇すると崩壊し、過度の振動、騒音、バルブアセンブリと流量性能の低下を引き起こす可能性があります。

Multi-purposeソルバーはキャビテーションモデリングが可能です。この機能を使用すると、総気体体積分率スカラー量で表れるキャビテーションの強さを、高流量や高圧力降下などの設計外の動作ポイントで評価できます。

図7: 総気体体積分率

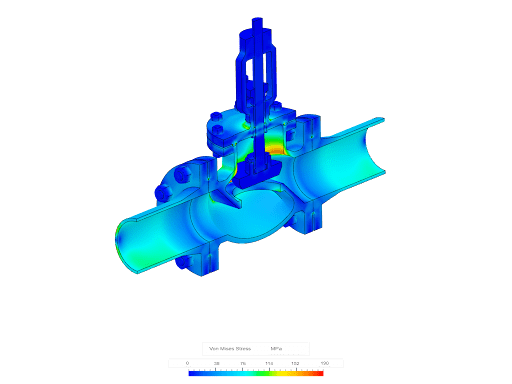

圧力破裂については、フォンミーゼス応力の分布を下図のように可視化します。他の領域を調べると、解析された最大内圧では塑性が発生しないことがわかります。

図8: 構造解析から得られた最大破裂圧力でのフォン ミーゼス応力分布

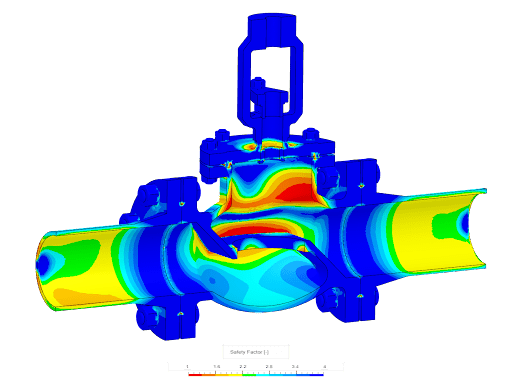

もう 1 つの興味深い可視化結果は、許容応力に対する安全率です。このツールを使用すると、応力レベルを下げて安全率を高めるために、たとえばフィレット半径を大きくするなどして材料を追加する必要がある領域を特定できます。

図9:フォンミーゼス応力と許容応力に基づく安全率

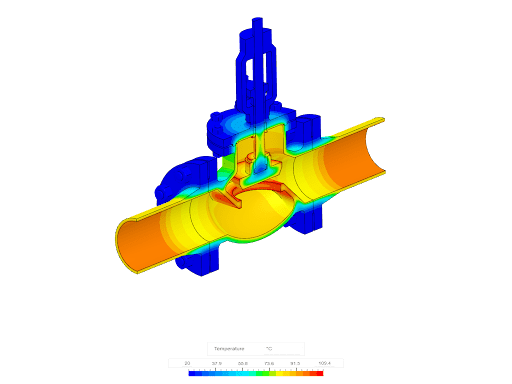

最後に、10 秒間の高温の流れと自然対流後のグローブ バルブ内の温度分布を見てみましょう。温度が高い領域と温度勾配が高い領域を特定できます。この情報は、冷却性能を改善する必要がある場合、設計変更を決めるのに非常に役立ちます。

図10:熱応力シミュレーションで計算された温度分布

設計におけるマルチフィジックスシミュレーション

得られたシミュレーション結果に基づいて判断し、バルブの設計変更を決めることができます。SimScaleプラットフォームのクラウドコンピューティングの力により、1 日もかからずに複数の設計反復をテストできるため、機械製品の開発時間が大幅に短縮されます。

SimScale製品紹介資料ダウンロード

SimScaleの特徴と計算事例をまとめた資料を用意しております。