Siemens Energy (シーメンス・エナジー) は、ドイツ・ミュンヘンに本社を置く、世界有数のエネルギー企業です。持続可能な未来に向けたエネルギー転換の最前線で事業を展開し、革新的な技術とサービスを提供しています。

その製品ポートフォリオとサービスはエネルギーのバリューチェーン全体をほぼ網羅しており、企業や各国が排出量を削減し、より信頼性が高く、手頃で、持続可能なエネルギーシステムを実現できるよう支援しています。

チャレンジ

- 熱性能を極限まで高めるために最適化が必要

- 複雑な形状と物理現象、相反する設計目標

- 従来の3D設計ソフトウェア環境では、プリ処理や解析のリードタイムが長い

結果

- クラウドネイティブなシミュレーションにより、迅速な設計反復と並列検証を実現

- 共役熱伝達 (CHT) 解析によって、熱伝達効率と圧力損失を同時に評価可能に

- nTopのインプリシットモデルとSimScaleの連携により、プリ処理時間を数分に短縮

付加製造 (Additive Manufacturing) による熱マネジメントの革新

Siemens Energyでは、従来技術では到達できない性能を実現するために、付加製造 (Additive Manufacturing: 3Dプリンタを活用した製造技術) を積極的に活用しています。付加製造によって得られる新たな設計自由度を活かし、Markus Lempke氏率いるチームは、熱交換器などの製品における熱性能の限界に挑戦しています。

一方で、付加製造はコストが高いため、性能の最大化が極めて重要な課題となります。これを達成するには、CAEによる効率的な最適化プロセスが不可欠であり、同社ではこの手法を駆使して設計の可能性を広げています。

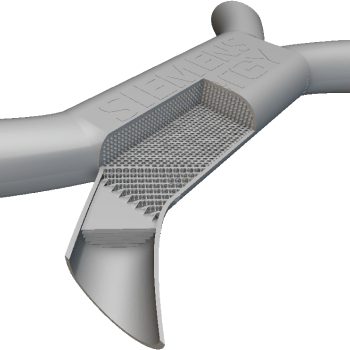

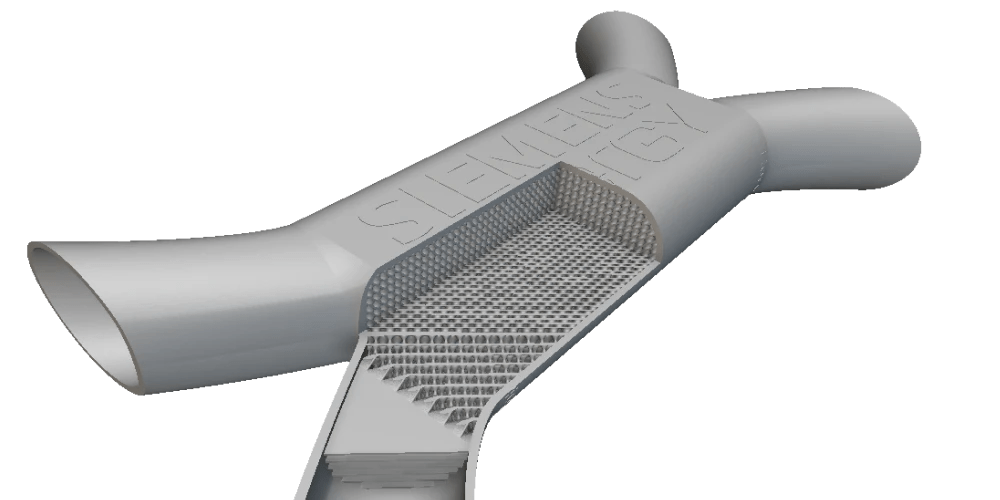

nTopによるインプリシットモデルを用いた形状設計

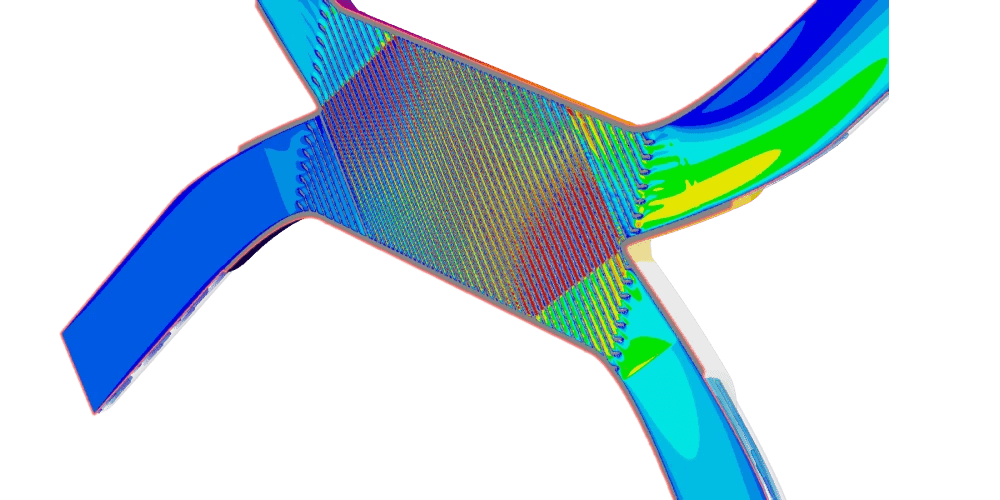

Siemens Energyでは、nTopを用いたインプリシットモデルによって形状設計を行っています。このテクノロジーにより、TPMS (周期的最小曲面) 構造やラティス構造といった複雑なジオメトリを容易に生成でき、さまざまな設計バリエーションを迅速に反復検討することが可能です。

一方で、従来のパラメトリックBRepモデリングのようなCAD手法では、設計のスケール拡張に限界があり、CFD解析に必要な部品形状や流体領域を十分に安定して生成することができません。これに対して、フィールド駆動型 (Field-driven) 設計アプローチは、こうした要件に極めて適合した柔軟かつ堅牢なワークフローを提供します。

複雑なTPMSやラティス構造を通常のシミュレーションワークフローに取り込む際には、CADジオメトリにサーフェスメッシュ (またはテッセレーション) を適用してからボリュームメッシュを生成する必要があり、大きな課題となります。

この段階でジオメトリがファセット化されるため、ファイルサイズが膨大になり、ワークフロー全体が著しく遅延します。実際、この熱交換器の事例では、三角化されたジオメトリのデータサイズが約6GBにも達し、生成とインポートだけで数時間を要しました。

こうした課題に対し、SimScaleではnTopのネイティブライブラリ「nTop Core」を活用し、インプリシットモデル上で直接、可視化・メッシング・シミュレーションを実行しています。このダイレクトな連携により、インポート時間は数時間から数秒へと短縮。ジオメトリ近似やそれに伴う精度低下・パフォーマンス低下といった問題をワークフローから完全に排除しています。

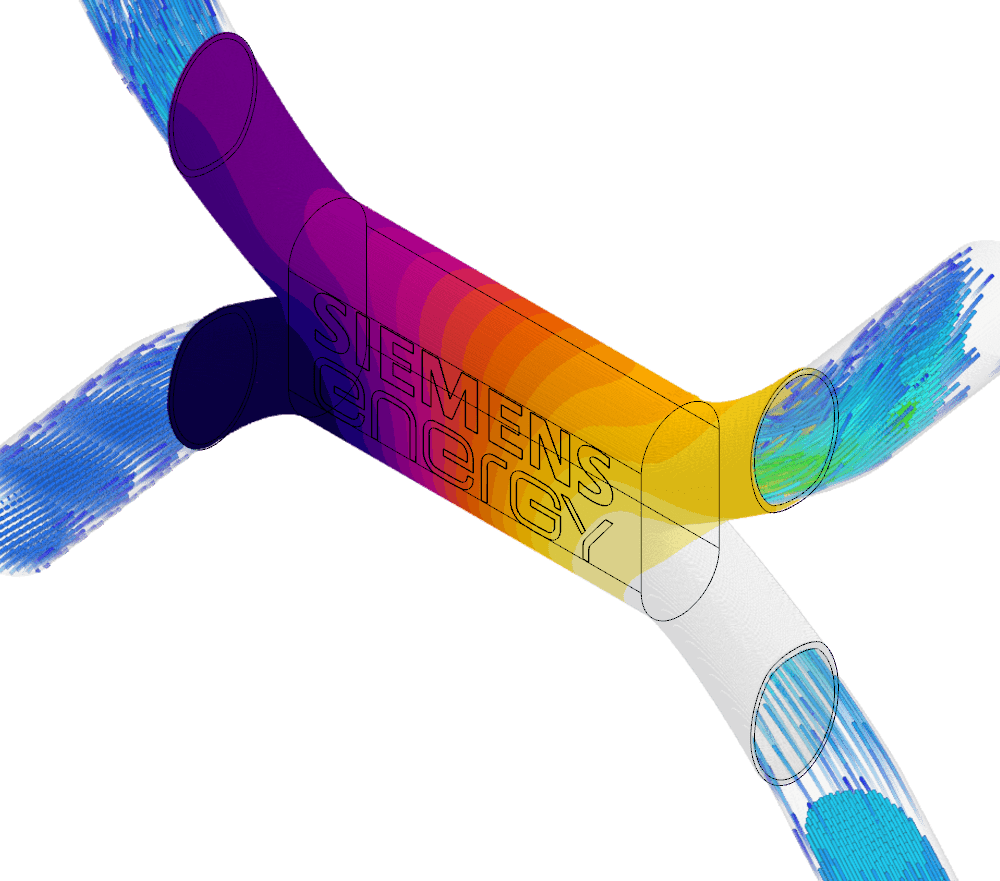

SimScaleによる熱性能最適化

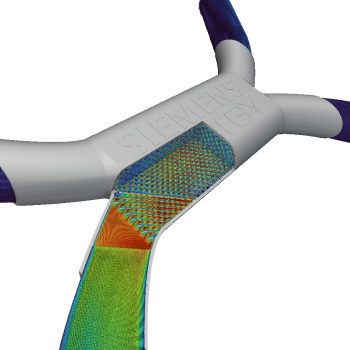

熱交換器の最適化において、Siemens Energyのチームは最大限の熱交換効率を、最小限の圧力損失で実現するという相反する目標の両立に取り組んでいます。その性能を左右する要因としては、TPMSセルの種類やサイズ、壁厚、表面粗さ、流入・流出部の設計など、数多くのパラメータが挙げられます。

最適解を見つけるためには、迅速な反復計算と、数十種類に及ぶ設計バリエーションの並列評価が不可欠です。

SimScaleの埋め込み境界法 (Immersed Boundary Method)に基づく共役熱伝達ソルバーは、熱伝達効率と圧力損失という、設計上の主要な2つの性能指標を同時に評価することを可能にします。

さらに、SimScaleはnTopのネイティブコアライブラリ (nTop Core) との直接連携により、nTopが持つ設計の堅牢性とスピードをそのまま解析工程にも引き継ぎます。これにより、Siemens Energyは設計オプションを迅速に反復検討できるようになりました。

また、nTop AutomateとSimScaleの公開APIを組み合わせることで、これらの検証プロセスをGUIを介さずに実行し、プログラムによる自動最適化ループの一部として組み込むことも可能です。

形状および物理現象の複雑さから、メッシュサイズはおよそ5,000万〜1億5,000万セルに達することが想定されました。

この大規模な連成熱伝達 (CHT) 解析を実行するために、Siemens EnergyはSimScaleのクラウドネイティブ解析プラットフォーム上で192コアのインスタンスを選択し、高い計算性能とスケーラビリティを活用しました。

Markus Lempke

Computational Designer at Siemens Energy

Implicit modeling and direct simulations on implicit geometry is a real step change in speed and robustness of optimization workflows and necessary to unlock the real potential of additive manufacturing.

インプリシットモデリングとインプリシットジオメトリ上での直接シミュレーションは、最適化ワークフローにおける速度と堅牢性を飛躍的に高める革新的なステップです。

このアプローチこそが、付加製造 (Additive Manufacturing) の真の可能性を引き出す鍵となります。

ビジネスインパクト

SimScaleをSiemens Energyの設計ワークフローに統合したことで、以下のような重要な成果が得られました。

- 設計反復のリードタイムを30%短縮

- プリ処理工程のボトルネックを解消

- クラウドインフラのスケーリングによる並列設計検証を実現

- 設計段階に応じた迅速なトレンドスタディおよび詳細検証が可能に

- 将来的な最適化やAI物理モデルを見据えた柔軟なデータ管理を確立

本記事は、https://www.simscale.com/customers/siemens-energy-3d-printed-product-optimization/の抄訳です。