プラズマ技術のパイオニアである辻理氏によって 1979 年に京都で設立された半導体材料メーカーであるサムコ株式会社。プラズマCVD (PECVD)、反応性イオンエッチング、表面処理を専門とし、パワー/RF デバイス、マイクロ LED、レーザーダイオード、VCSEL、MEMS、RF フィルターなど、さまざまな製品を製造しています。これまでに世界35か国に 4,300 台を超える装置を販売してきました。

SimScaleを使うことでシミュレーションへのアクセスが容易に

サムコ株式会社では、半導体製造業界で使用される、品質に大きく影響する成膜、エッチング、表面処理/洗浄装置を幅広く開発、製造しています。半導体デバイスメーカーでは、信頼性の低い機器による生産停止や生産能力の低下を許容できません。生産停止はコストがかかり、自動車製造から PC のグラフィックカードまで多大な影響を及ぼした 2020 年と 2021 年の世界的な半導体チップ不足で経験したように、業界全体に混乱をもたらす可能性があります。そのため、サムコ株式会社様では耐久性と信頼性の高い機器を提供することに誇りを持っており、その目的を達成する上で SimScaleが重要な役割を果たしています。SimScaleの 流体、構造、熱シミュレーションは設計部門で製品のパフォーマンスとライフサイクルにおける洞察を得るために使用されています。

サムコ株式会社が SimScaleを選んだ理由は、クラウドネイティブソフトウェアは使いやすく、オンプレミスの製品と比べてコストが低いためです。オンプレミスの製品では、シミュレーション専用の高価な高機能ワークステーションが必要です。サムコ株式会社ではCAEを使用せずに製品を開発しており、社内にCAEの経験を持つ人がほとんどいなかったため、使いやすさは非常に重要でした。SimScaleのクラウドネイティブプラットフォームは、直感的なブラウザベースのUIと、リアルタイムサポートおよびコラボレーション機能を提供しており、自社にとって最適なツールでした。これにより、設計者やエンジニアは、技術的にも経済的にもシミュレーションを利用できるようになりました。

競争力がある製品を迅速に開発するために、CAEは欠かせないツールとなりました。設計者が、CAEツールにアクセスしやすくなることで、初期段階で設計案に対する考察を得ることができ、設計案に反映できます。完全クラウドCAEは、グローバルなチームにシミュレーションツールへのアクセスを容易に提供し、従来のR&Dプロセスに革新をもたらします。

サムコ株式会社

柴田 様

SimScaleの最も優れた点の一つは、クラウド上で解析が実施できることです。高価な専用PCを必要とせず、現在使用中のPC容量を圧迫することなく解析を行うことができます。つまり、業務を進めながら同時に解析を実施することができます。

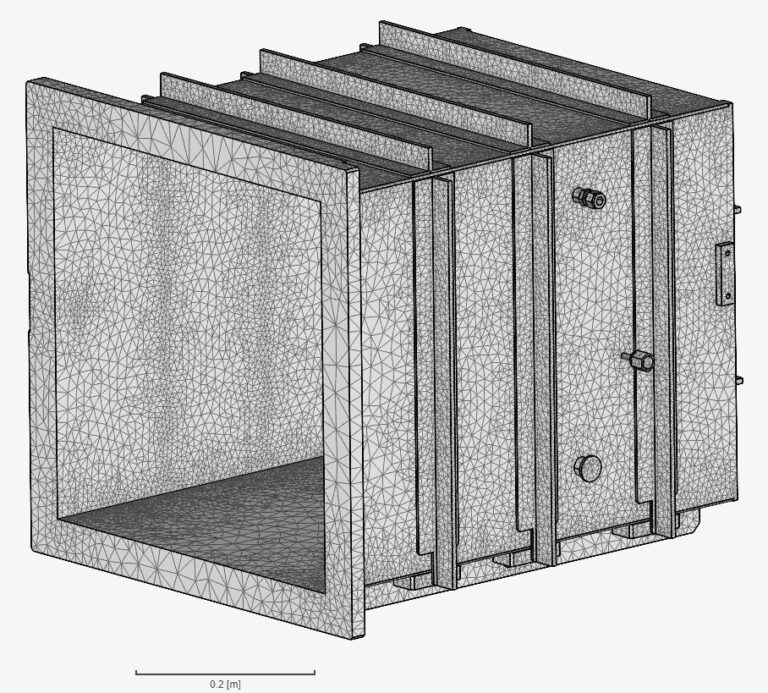

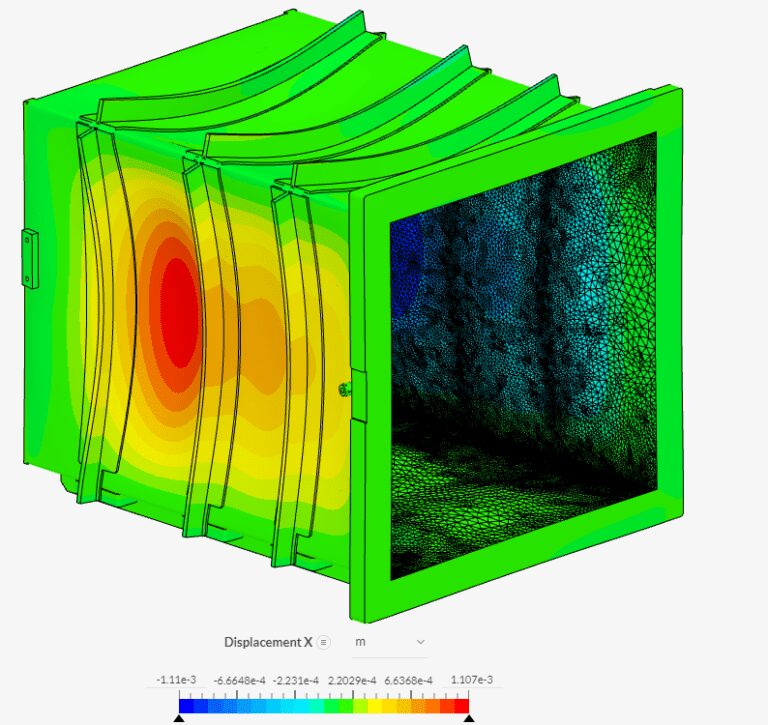

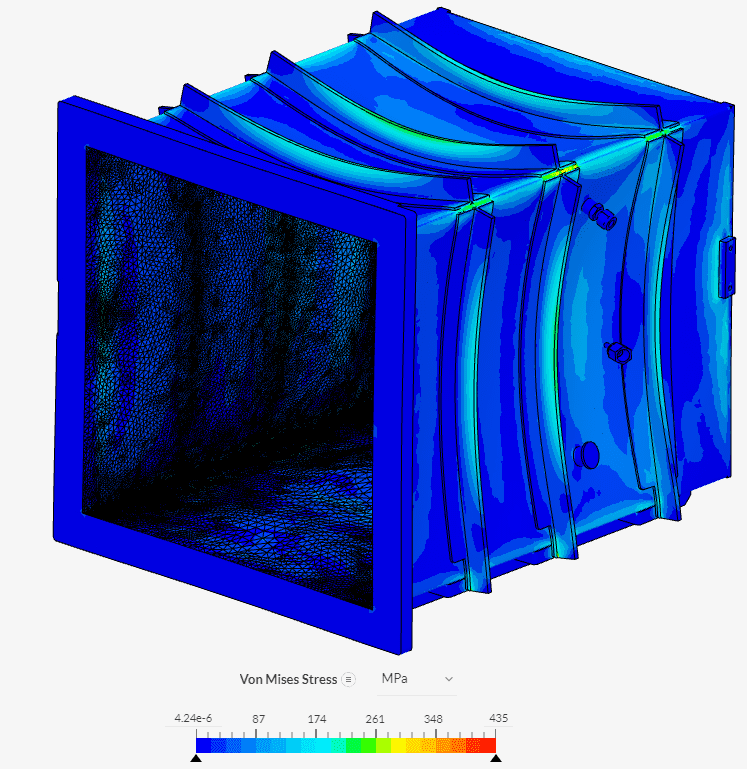

真空チャンバーの耐久性と信頼性

サムコ株式会社では、SimScaleの構造 (FEA) 解析タイプを使用して、プラズマ クリーナー(PC-1100およびAQ-2000) の製品寿命を把握しました。PC-1100 は20 年前に自社の経験に基づいて 設計された製品です。このプロジェクトの目的は、現実的な動作条件下での製品寿命を確認し、設計変更によって寿命を延ばすことでした。プラズマクリーナーの真空チャンバーに対して静解析が実施されました。iCAD を使用し、SimScaleには STEP ファイルとしてインポートしました。真空チャンバー アセンブリの底部を固定境界として設定し、大気圧と同等の圧力を内側に作用する内面に適用して高真空を計算しました。

SimScaleのオートメッシュ生成と改良は特に便利な機能であることが証明され、エンジニアはシミュレーションの準備に必要なかなりの時間を節約できました。

このプロジェクトで合計 50 回のシミュレーションを実行し、解析ケースによっては複数のシミュレーションを同時に実行しました。モデルの複雑さを考慮すると、解決時間は印象的でした。デフォルトの解析設定を使用した場合、次のようになりました。

応力解析の実行時間:5分

熱解析の実行時間:10分

プロジェクトの成果と次のステップ

このプロジェクトの目的は、現実的な動作条件で製品寿命を定量化し、延ばすことでした。エンジニアは、特に初めてのユーザーにとって SimScaleが簡単で直感的であることに気付き、分析に基づいて設計にわずかながらも重要な変更を加えることで、製品寿命を10 倍(100,000 から 1,000,000 回の動作サイクル) に延ばすことができました。設計段階で SimScaleを使用することで、デジタルプロトタイプ作成に費やす時間とリソースも削減され、コストと労力を節約できました。もう 1 つの利点は、異なる材料をすばやく交換して、材料が製品のパフォーマンスに与える影響を調査できることです。これは以前は不可能でした。

サムコ株式会社は、SimScaleの使用範囲を熱および流体解析にまで拡大し、ヒーターバッテリーを最適化してユニットの電力消費を削減する予定です。エンジニアは、新しいアイデアや製品の機能強化に SimScaleを使用することで、自社の製品開発とイノベーションにメリットがもたらされると考えています。

本記事は、https://www.simscale.com/customers/samco-increases-product-lifetime-x10-using-simscale/ の抄訳です。