チャレンジ

Ilmor Engineering, Inc.は、パワー、耐久性、効率を最大化する革新的な設計で知られる高性能エンジンのプロバイダーとして世界的に知られています。 急なレースにも対応できる新しい高性能部品を継続的に設計するには、シミュレーションが必要です。

結果

- 構造、熱、流体特性を含むエンジンの多面的な設計最適化。

- シミュレーションを活用し早期に設計を検証することで、高額な試作コストを回避してレースシーズン中にピストンを開発。

- 流体解析を活用した設計プロセスで船舶用の斬新なダクテッド・プロペラを考案。

完全なシステム最適化

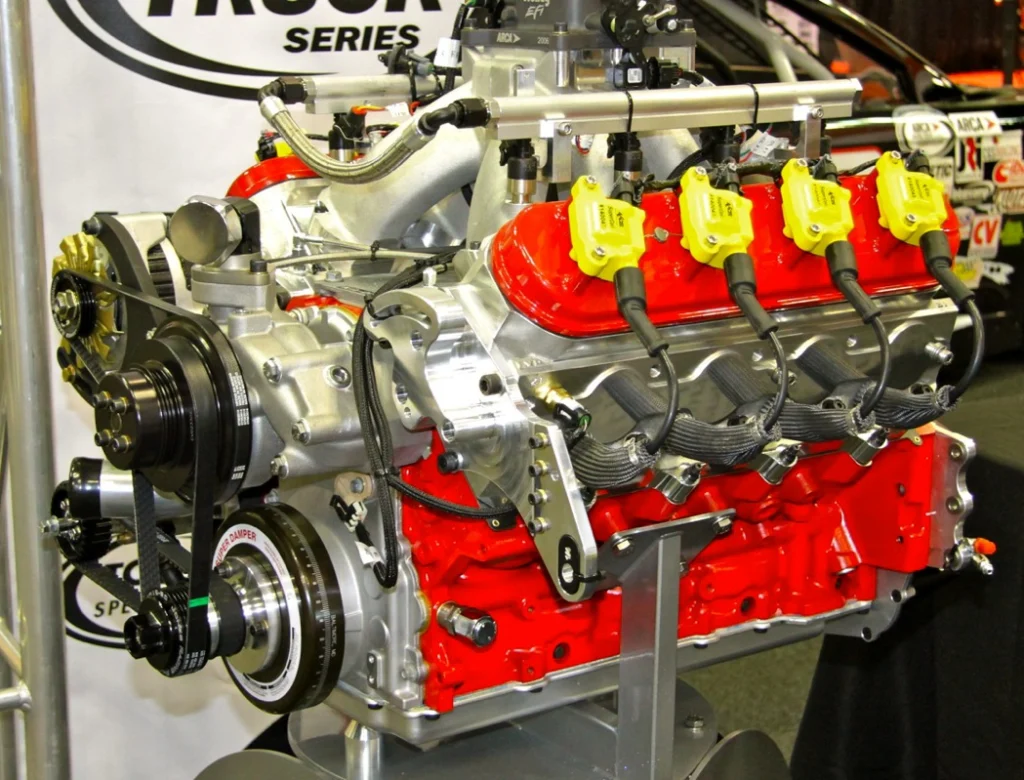

Ilmorのシミュレーションチームは、世界の一流企業向けに高性能パワートレインとエンジン部品を製造しています。 このチームは、優勝経験を持ち、競争の激しいレースシーズン中でも大きなプレッシャーの中でイノベーションを生み出す能力で広く知られています。Ilmorは最先端の研究開発施設への投資を行い、最も困難な課題に対して迅速に解決策を見出せるよう努めています。同社は、自動車、船舶、モータースポーツの各分野で、ICエンジンからEマシンに至るまで、ほとんどのタイプのパワートレイン用部品、サブシステム、さらにはエンジン全体を開発しています。また、Ilmorの幅広い設計チームはシミュレーションチームと密接に連携し、製造段階に移行する前にすべての設計を分析・最適化しています。

世界中の選手権で競い合うためのコンパクトで軽量な高性能製品を開発するには、業界をリードする設計ツールと、それを活用する高度な技術を持つ専門家チームが必要です。Andrew Richards氏は、パフォーマンス・ビジネス開発担当ディレクターであり、Ilmorに入社してからの6年間、主にレーシングエンジンの設計と開発に携わってきました。Andrew氏とそのチームは、パワーユニットおよびその部品の設計と最適化を実現するため、構造、流体、熱解析を行うSimScaleを含むCAEツールを組み合わせた設計・開発ワークフローを導入し、数々の成功を収めています。さらに、計測されたテストデータは、モデルの妥当性および予測精度を保証するため、シミュレーションチームに継続的にフィードバックされます。このようにして、完全な設計ループが構築されています。

シミュレーションの設計への適用

シミュレーションチームは、Ilmorのバーチャルラボとして機能し、設計・開発プロセスのサポートおよび最適化を行っています。船舶用およびレース用エンジン部品の設計にシミュレーションを活用しており、部品はSolidWorksで設計され、SimScaleでシミュレーションを実施しています。解析結果をもとにSolidWorksで再設計を行い、再びシミュレーションを実施するサイクルを、機能目標が達成されるまで繰り返しています。シミュレーションには、静的および動的構造解析、非圧縮性流体解析、共役伝熱解析が含まれます。さらに、Ilmorが数十年にわたる経験から構築した包括的な冶金物性ライブラリがシミュレーションツールに活用されています。これらの材料データベースはSimScaleに追加されることで、最も要求の厳しい用途においても適切な材料を選択し、性能を確認するシミュレーションを実施することが可能です。

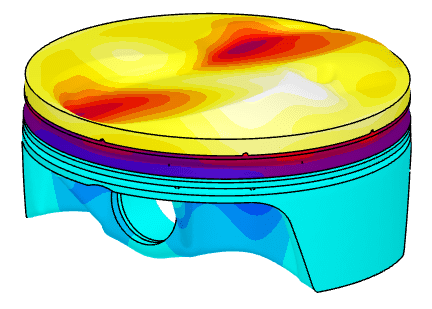

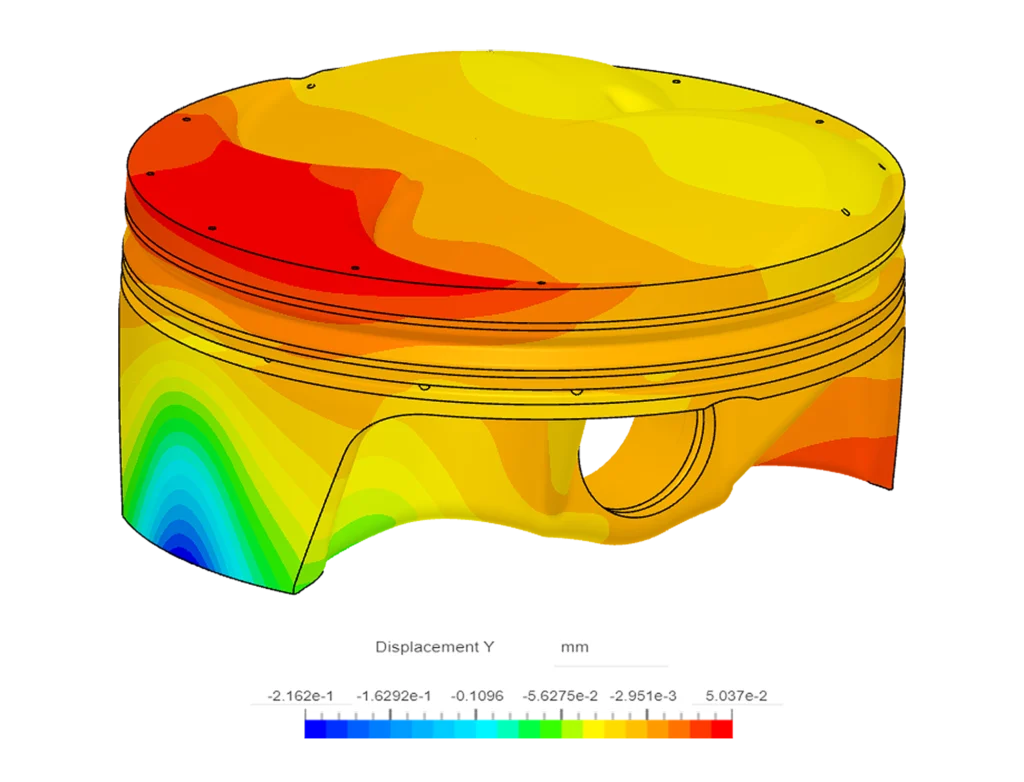

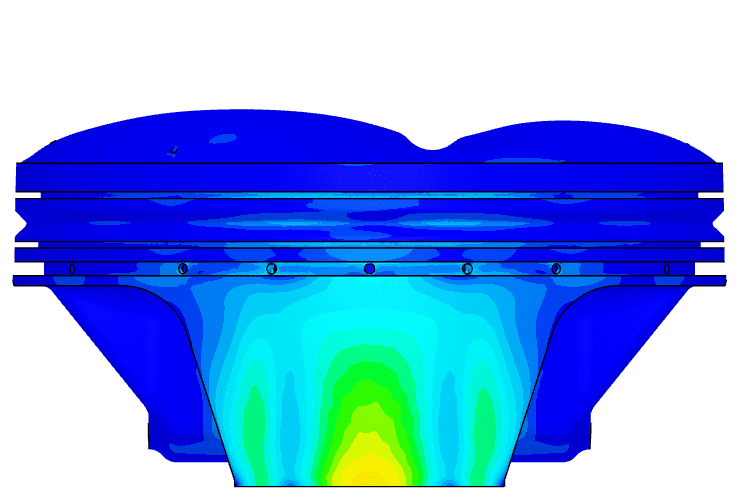

レーシングカー用高性能ピストン

Ilmorは、ピストンをはじめとする数多くの高性能部品を設計・製造しています。以下の画像は、アルミニウム製ピストンに対して行われた一連の構造解析を示しています。さまざまな荷重と力の条件下で、Ilmorはピストン構造の応力と変位を評価し、性能目標や予想される荷重サイクルに適合していることを確認します。シミュレーションが許容できる設計に収束すると、物理的な試作段階に進みます。設計プロセスの初期段階で何度もシミュレーションを実施することで、不利な設計候補を早期に除外し、テストや製造に要する時間とコストを大幅に削減することが可能です。

アルミニウム製ピストンの実物 (左) とFEAシミュレーション (右)。10,000Nの力が加わった際に生じるY方向の機械的変位。

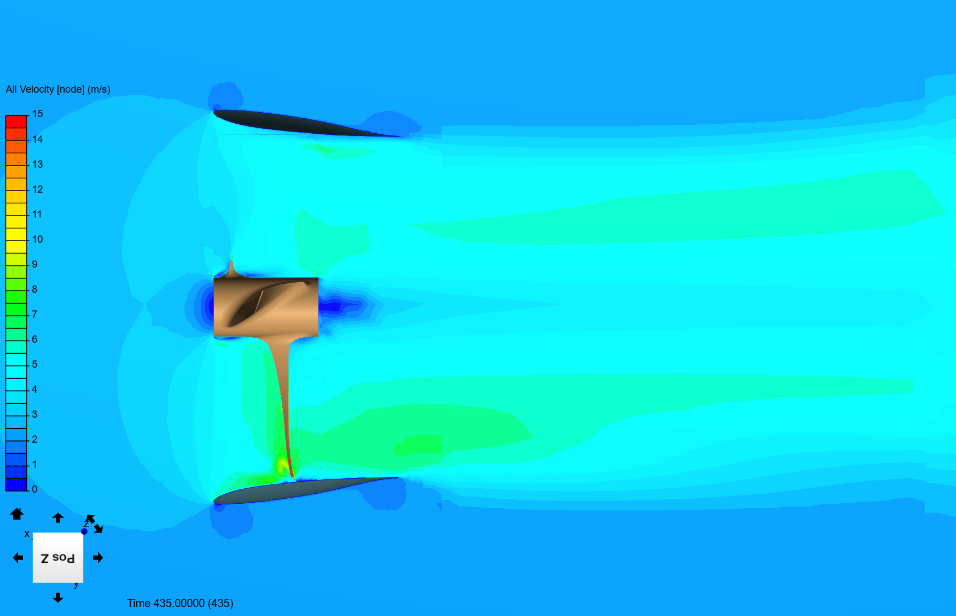

船舶用のダクテッド・プロペラ

CFDの適用例として、船舶用の新しいダクテッド・プロペラの設計が挙げられます。このケースでは、Ilmor社がSimScaleのパラメトリック機能とクラウドのスケーラビリティを活用し、CADの各種パラメータを簡単に変更可能な設計フローを作成しました。この研究では、トルクや所要動力、そしてプロペラとダクトの組み合わせによって発生する総推力について、全てのケースを同時に計算することで迅速に結果を得ることができました。

プロペラとダクトの間の隙間は、プロペラ先端渦がシステム効率に与える影響から非常に重要な要素です。最初にSimScaleを使用して、プロペラとダクトの先端クリアランスの違いによる性能への影響を分析しました。さらに、プロペラに流入する流れが性能に重要な役割を果たすことから、この用途ではダクテッド・プロペラが垂直方向に最大60°まで傾けられることが求められました。このシステムの性能の変化を、0°~60°の範囲での傾斜角度について分析しました。

これらの各条件は、プロペラの回転数(RPM)や流入流速が異なる複数のシナリオで簡単に実行でき、これによりダクテッド・プロペラの性能を迅速に比較することが可能となりました。

Andrew Richards

Director – Performance Business Development at Ilmor Engineering

SimScale has provided Ilmor Engineering with accurate simulation of both structures and fluid flows that has resulted in reduced time in the prototype phase leading to final designs which are more refined than a strictly empirical development process would yield.

Additionally, SimScale’s intuitive cloud-based computing platform has expanded our complex simulation capabilities to all Ilmor designers, even those with minimal simulation experience. The high processing power inherent to SimScale allows for expedient simulation studies without the expense of dedicated workstations.SimScaleは、Ilmor Engineeringに構造と流体の両方の正確なシミュレーションを提供します。その結果、試作段階での時間が短縮され、厳密な経験則に基づく開発プロセスよりも洗練された最終設計が実現しました。

さらに、SimScaleの直感的なクラウドベースのコンピューティング・プラットフォームにより、シミュレーションの経験が浅い設計者でも、すべてのIlmor設計者に複雑なシミュレーション機能を提供できるようになりました。 SimScale固有の高い処理能力により、専用ワークステーションを使用することなく、迅速なシミュレーションが可能になります。

本記事は、https://www.simscale.com/customers/innovation-drives-championships-ilmor-engineering/ の抄訳です。