ヨーロッパ重力波観測所 (EGO: The European Gravitational Observatory) は、宇宙で起こる最も激しい現象から届く、ごく微弱な“ささやき”──重力波を検出する使命を担い、2000年に設立されました。世界にわずか4か所しかない重力波観測施設のひとつであり、ヨーロッパでは唯一の施設です。

チャレンジ

- 高感度な光学機器を、保守・アップグレード時の空気中の汚染物質から保護する

- 真空チャンバー内で ISO 5 クラスのクリーンルーム環境を維持する

- 換気システムの配置に制約が多い、限られた空間での設備設計

- 社内のシミュレーション能力が限定的で、外部コンサルへの依存が高く、重要設備の設計判断を自ら十分に評価できない

結果

- 外部コンサルへの依存を削減し、1プロジェクトあたり最大5万ユーロのコストを節約

- 結露のない HVAC (空調) 性能の妥当性を検証

- 停滞域や乱流域を特定し、汚染物質が堆積するリスクを低減

- 最終設計への信頼性を高め、チーム全体にその有効性を示すことに成功

EGOの“宇宙の耳”となるのが、イタリア・ピサ近郊に位置する巨大なレーザー干渉計 Virgo検出器です。その装置は3 kmのアームを2本持ち、通過する重力波によって生じる時空のゆがみを検出します。このゆがみは、陽子の直径の1万分の1よりも小さい変化であり、想像を超える極限の感度が要求されます。このような測定を実現するためには、装置のあらゆる構成要素が**究極レベルの精度で動作する「精度のカスケード」が必要となります。つまり、どの部品にも妥協のないエンジニアリング性能が求められます。

Virgoが通過する重力波を検出できるかどうかは、原子レベルに近い平坦さまで研磨された光学系とミラーが確実に機能することにかかっています。このような究極の精度が求められる環境において、最大の脅威となるのは微細な汚染物質です。わずか1粒の微小な塵でもミラー表面に落下すれば光が散乱したり、高出力レーザーのエネルギーを吸収して局所的なホットスポットを生じさせ、装置に不可逆的な損傷を与えて検出器が「失明」してしまう可能性があります。固体粒子だけでなく、分子レベルの汚染物質も深刻なリスクとなります。これらが薄い膜として表面に蓄積すると、時間の経過とともに性能を劣化させてしまうためです。そのため、絶対的なクリーンさは妥協できないクリティカルな要件であり、半導体産業で用いられる厳格な ISO 5 クラスの環境が求められます。

Virgo検出器は、レーザービームの散乱を防ぐため、ヨーロッパ最大級の超高真空 (UHV) システムの内部で運用されています。このため、最も汚染リスクが高まるのは、メンテナンスやアップグレードのためにチャンバーを開放するときです。チャンバーを慎重にクリーンエアでベントした後、作業員や装置が内部に入ることで、どうしても微細汚染が持ち込まれてしまいます。このリスクを軽減するための鍵は、チャンバーそのものを高性能クリーンルームとして機能させる設計です。優れた空気洗浄システムによって、内部を常に超純度空気のカーテンで洗い流すことで、塵が表面や光学装置に付着する前に安全に排出します。こうした仕組みによって、作業中であっても光学系を確実に保護することが可能になります。

プロジェクトの焦点: Virgoアップグレードのための次世代クリーンルーム設計

Virgo検出器の継続的な進化は、重力波観測ネットワーク全体の感度向上を目指す国際的な取り組みの一環です。EGOでは4〜5年ごとのサイクルでアップグレードが行われ、その期間中は検出器を停止して大幅な改良が実施されます。現在のアップグレードサイクルでは、新たに 8つの小型真空チャンバーを追加し、既存のチャンバーの再構成も進めています。これに伴い、新しいチャンバーと、内部をクリーンルーム環境に保つためのHVACシステムを設計するという重要なインフラプロジェクトが発足しました。この重要な設計プロジェクトを主導しているのが、EGOの真空エンジニアである Julien Gargiulo氏です。彼はフランスで機械工学を専攻し、材料科学とシミュレーションを専門としてキャリアをスタートさせました。当初は鉄鋼業界でCFD解析に携わり、その後CERNに移り、巨大な地下加速器群を扱う中で 大規模真空システムを専門とします。

「真空は“何もない空間”ではなく、非常に要求の厳しいエンジニアリング環境だということを理解しました」と、Julien氏は語ります。現在EGOでの彼の役割は多岐にわたり、材料分析、3Dモデリング、検出器の現場作業までを担当しています。このプロジェクトでは、内部で作業者や機器が動き回ることで発生するさまざまな「遮蔽」や「ブロッケージ」に対応しつつ、ISO 5 クリーンルーム環境を確保できる堅牢なエアフローシステムを設計することが求められました。

クラウドを活用した社内シミュレーション体制の構築

EGOは、既存の運用知識を設計方針にしっかり反映するため、シミュレーション能力を社内に取り込み、外部業者へ全面的に依存しない体制を整える必要性を認識していました。そこでJulien氏は、社内で利用できるオンラインCFDシミュレーションツールを探し始めました。従来のようなリソース消費の大きいデスクトップソフトを使った経験を踏まえ、クラウドベースのソリューションに着目し、SimScaleを採用するという戦略的な判断を下しました。

「操作性が圧倒的に良いんです。オプションの検索、モデル管理、設定変更といった作業がとてもスムーズで、扱いやすいと感じました」とJulien氏は話します。

直感的に扱えるクラウドネイティブなプラットフォームのおかげで、解析専門家ではなく現場の専門家であるJulien氏自身が、ローカルの高性能ハードウェアなしでシミュレーションを実行できるようになりました。この能力を社内に取り込んだことでEGOのワークフローは大きく変革し、自らフィージビリティチェックを行った上で建設会社へ解析済みの設計案を提示できるようになり、1プロジェクトあたり2〜3か月の工数削減と、数万ユーロ規模の外部コンサル費削減が実現しました。

「技術サポートチームは非常に迅速で、反応も早いです。ツール内からすぐにモデルを共有してチェックしてもらえるのは本当に便利で、以前経験した“ファイルをアップロードしてチケットを切る”ようなプロセスと比べ物になりません」と、Julien氏は付け加えます。

清浄度をシミュレーションする

SimScaleを活用することで、Julien氏はクリーンルーム設計における重要な流体力学上の課題に正面から取り組むことができました。

これにより、これまで抽象的だったリスクを視覚的かつ定量的に把握できる課題へと変換し、シミュレーションを通じて解決策を導き出すことが可能になったのです。

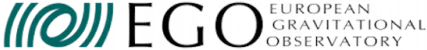

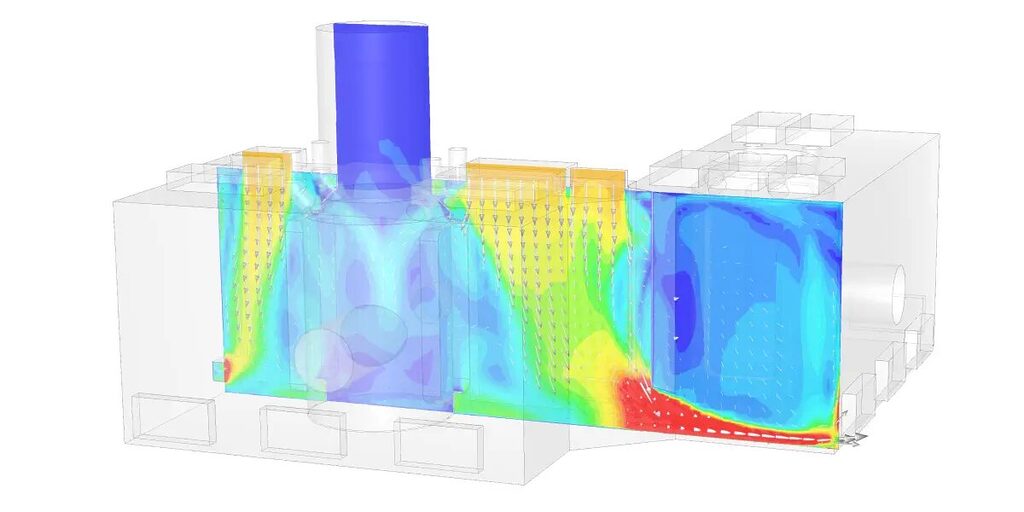

真空チャンバー内部の空気速度と流線を示した断面図

エンジニアがクリーンルーム内で作業し、側面のハッチからチャンバーへ出入りする際の影響を評価しています。

Julien Gargiulo

Vacuum Engineer EGO

We are looking for overall quality of air circulation. We don’t want to see turbulence, which introduces unpredictability, but we also don’t want any dead spots, where dust particles can settle out. The only way to engineer a solution is with a 3D flow simulation that is easy to explore and iterate with.

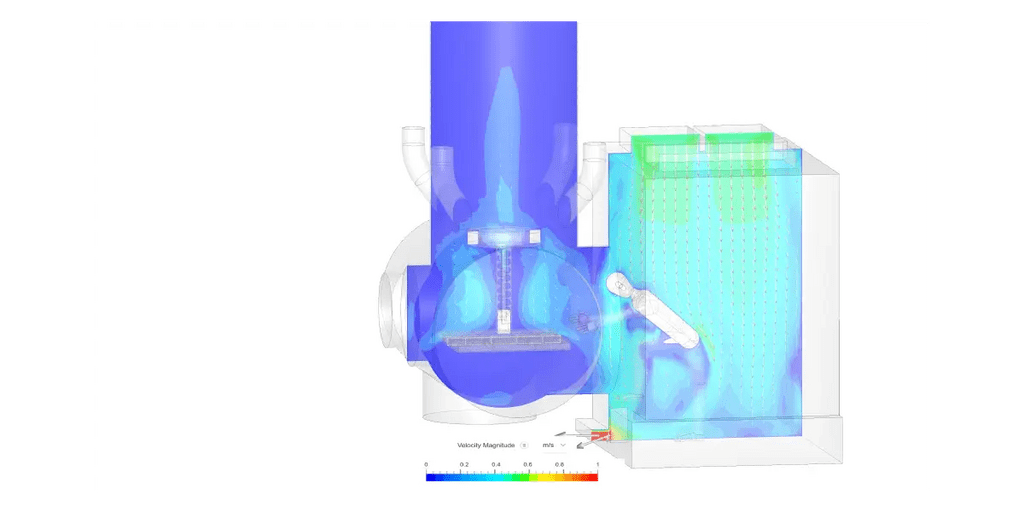

私たちが求めているのは、クリーンな空気循環全体の品質です。乱流が発生すると予測不能な挙動を生みますし、逆に“デッドスポット”があると、そこに粉じんが沈降してしまいます。この問題を工学的に解決する唯一の方法は、探索しやすく、反復もしやすい3D流れ解析 (シミュレーション) を使うことなのです。

Julien氏のアプローチは、主に定性的なものでした。SimScaleの3D可視化を活用し、気流挙動を全体的・直感的に理解することを目指したのです。目的は、汚染物質が確実に床方向へ押し流され、安全に除去されるような空気の流れを確保することでした。シミュレーションを用いることで、さまざまな換気戦略を試すことができ、解析から得られた知見と施設に対する彼自身の深い理解を組み合わせることで、物理的な設計制約が非常に大きい環境でも実装可能な、効果的なソリューションを導き出すことができました。

クリーンルーム内を流れる清浄空気の流線を示した図で、上から下へ向かう流れが主体で、再循環がほとんど発生していない様子がわかります。

シミュレーションから得られた知見により、Julien氏はチャンバーの詳細設計に着手する前に、十分に検証された最適な構成に到達することができました。「シミュレーションは、効果的に清浄化しつつ、大規模な渦が発生して汚染物質が再浮遊して光学系に付着してしまうような事態を避けるために、通気口の位置やサイズを適切に決めるための重要な洞察を与えてくれます」とJulien氏は述べます。

「これによって、膨大なやり直しやリスクを未然に防ぐことができるのです。」とJulien氏は続けました。

結論: 発見への道をさらにクリアに

SimScaleのクラウドネイティブなCFD機能を活用することで、EGOは複雑な設計課題を見事に乗り越え、ミッションに重要なハードウェアリソースをより確実に保護しながら、コストと効率の最適化も達成しました。このプロジェクトは、外部業者への依存から脱却し、データに基づいた厳密な社内プロセスへと移行する“能動的なリスク管理”を実現しました。

また、わかりやすい可視化結果は、コラボレーションや意思決定の迅速化にもつながり、より俊敏な設計サイクルを育むことにも貢献しました。今回の成功は、EGOにおける施設設計の新たな基準を打ち立てたと言えます。今後もさらなるアップグレードプロジェクトが控えている中で、Julien氏は引き続き、エンジニアリングを支える手段としてシミュレーションの重要性を感じています。科学的な進歩を最優先に掲げる組織にとって、シミュレーションは単なる時間やコストの削減手段ではなく、プロジェクトの確実性、運用効率、そして最終的にはミッションの成功を保証する戦略的な能力にほかなりません。

本記事は、https://www.simscale.com/customers/ego-cleanroom-design-optimization/の抄訳です。