この記事ではSimScale APIを使用して形状最適化ソフトウェアCAESESとSimScaleを連携させ、ポンプ形状の最適化を行った事例について紹介します。

熱循環ポンプについて

熱循環ポンプは、ボイラー、温水ポンプ、プールなどで加熱された流体を循環させるために使用される遠心ポンプです。このようなポンプは、システム圧力に比べて循環領域で高温の流体と圧力ヘッドにさらされます。熱循環ポンプが使用される一般的な用途には、床暖房システム、建物内のボイラーおよび温水循環装置、換気、エアコン、熱回収システム、産業用回収システムなどがあります。

熱循環ポンプは、効率的に設計されていないと、暖房/冷房システムにおいて最大のエネルギー消費源になる可能性があります。EU は、2050 年までに低炭素社会に移行するという目標に沿って、循環ポンプの設計に厳しい要件を課しています。2009 年の「エネルギー関連製品 (ErP)」指令では、熱循環ポンプを含む多くの ErP 製品の設計と運用に関するエコデザインフレームワークを確立しました。この指令により、メーカーはEUで製品を販売するために、規定のエネルギーおよび資源効率基準に準拠する必要があります。

熱循環ポンプの効率は、「エネルギー効率指数 (EEI)」に基づいて評価されます。EEI は、ポンプの消費電力が規定の消費電力よりどれだけ低いかを示す指標です。たとえば、EEI が 0.21 の場合、ポンプは入力電力の 21% しか使用しません。したがって、EEI 値が低いほど、循環ポンプの効率評価は高くなります。ポンプとバルブの製造で世界をリードするKSB は、Calio (EEI ≤ 0.2) や Calio Z (EEI ≤ 0.23) などの高効率製品を幅広く取り揃えています。KSB が SimScale のシミュレーション主導のアプローチを使用して、熱循環ポンプのエコデザインを革新し続ける方法についてご紹介します。

1. 本プロジェクトのゴール

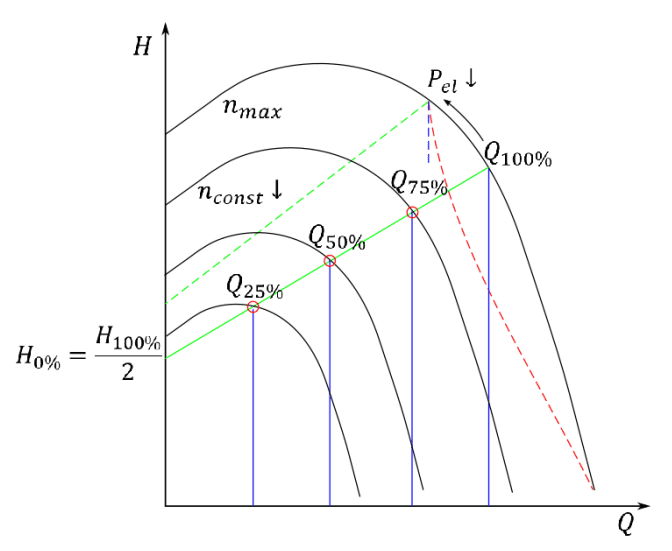

EEIは、基準電力と比較した負荷プロファイル全体の平均電力消費によって決まります。通常、以下の性能曲線に示すように、4 つの流量での電力消費が EEI の評価に使用されます。流量 Q 100% は、(Q x H) が最大となる流量として取られ、流量 Q 75%、Q 50%、Q 25%と、それらの流量での対応する電力「P」を得るために外挿されます。

インペラ性能曲線

緑色で示された制御曲線を使用して、平均入力電力が計算され ((1)式)、サーキュレータのEEIが計算されます ((2)式)。

(1) \(P_{{el},ave} = 0.06 \times P_{{L},100\%} + 0.15 \times P_{{L},75\%} + 0.35 \times P_{{L},50\%} + 0.44 \times P_{{L},25\%}\)

(2) \(EEI = ( P_{{el},ave} / P_{{hyd},ref} ) \times C\)

ここで、\(P_{{el},ave}\): 平均入力電力、\(P_{{hyd},ref}\): 基準電力です。

ポンプが最高効率点で動作することはほとんどありません。モーターの電力は通常制限されており、Q 100%が左にシフトして、新しい制御曲線 (図 1 の緑の破線) が生成されます。つまり、最終的なEEIは、モーターだけでなく他の部品にも依存するようになり、そのほとんどは製造プロセスの最終段階で確定します。

これがまさに、KSBのターボ機械専門家Toni Klemm氏が直面していた課題です。特定の EEI 要件に従い、生産サイクルの最終段階でインペラ設計を迅速に選択するにはどうすればよいでしょうか。インペラ設計を生産プロセスの後半まで残しておけば、市場投入までの時間が長くなり、試作コストも高くなるリスクがあるでしょうか。

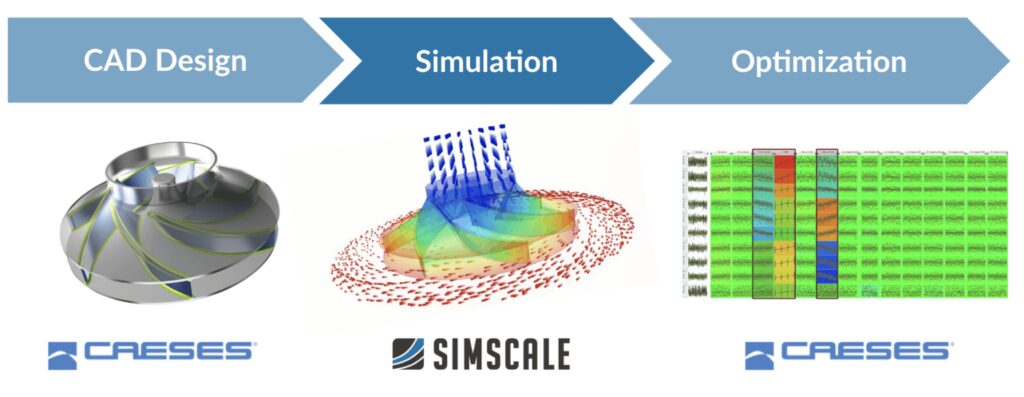

SimScaleは、CAD 設計および形状最適化ソフトウェアCAESESのメーカーであるFriendship Systems AGと提携し、KSB の問題を解決するためのコスト効率の高いシミュレーション主導のアプローチを提供しました。油圧ツールチェーンが開発され、ポンプのインペラの代替モデルが作成されました。このモデルを照会して、生産前にシステム要件に基づいた適切な設計を選択できます。

2. ワークフローの概要

CAESES は、あらゆるシミュレーションドリブンの最適化ループと統合できる強力な CAD モデリングおよび形状最適化ソフトウェアです。依存関係ベースのモデリングアプローチは完全に自動化されており、柔軟なパラメトリック設計と形状最適化のためのストラテジーが組み込まれています。

SimScaleのターボ機械ソルバーは、クラス最高の CFD 技術とクラウドコンピューティングを組み合わせて、ポンプとターボ機械のシミュレーション主導の設計と解析を高速化します。ソルバーの精度はテストデータと比較して2%近くあり、設計者はクラウドで複数のシミュレーションを同時に実行することで、15 分でポンプの曲線全体を計算できます。これは、入力パラメータ化による高速設計プロトタイピングと、CAD の連携による簡単なジオメトリ変更により実現できます。シンプルなアプリケーション・プログラミング・インターフェイス (API) により、ターボ機械ソルバーを他の最適化およびDoE(実験計画法) ツールと統合できます。

このケーススタディでは、パラメトリック にヒートポンプのインペラのCAD ジオメトリが CAESES で生成され、API を介してSimScaleと連携し、DoEを実行してパラメトリックに性能曲線を評価しました。 CFD に基づいた異なる設計の性能特性は、代替モデルの作成と最適化のために CAESES にフィードバックされました。

CAESES – SimScale ワークフローは次のように要約できます。

3. シミュレーション結果

CAESES の CAD パラメータ化には 14 の設計変数が選択されました。これには次のものが含まれます。

ブレードの数

子午線等高線(3 つのパラメータ)

ブレード角度分布

ブレード角度分布は以下のパラメータから成ります。

• LE(前縁)および TE(後縁)ブレード角度の 2 つのパラメータ

• ハブ-シュラウド間のLE(前縁)ブレード角度の2 つのパラメータ

• LE(前縁)と TE(後縁)間のベータ関数の形状制御の 6 つのパラメータ

各設計変数について、3 つの流量 (0.7、0.85、1.1 x Q/Qopt) に対し実行する必要がありました。シンプルなPythonスクリプトにより、Parasolid CADジオメトリとシミュレーション入力を CAESES から SimScale のターボ機械ソルバーに転送し、メッシュを作成しシミュレーションを実行できました。CFD シミュレーションでは、ポンプのインペラ全体にわたって非圧縮性、定常状態、完全乱流を想定し、さらに入力条件のパラメータを使用して、ジオメトリ変数ごとに 3 つの流量をすべて同時に実行しました。これにより、インペラ全体の圧力ヘッド、軸動力、効率などの性能曲線を自動的に計算し、CAESES に送り返すことができます。ブレードの出口角度を変更した場合のインペラ周りの流れと対応する性能曲線を図 2 に示します。

377 の設計バリエーション (合計 900 以上のシミュレーション) を含む大規模なDoEが SimScale で並行して実行され、各設計バリエーションの性能を評価して CAESES に送り返しました。DoEの統計は次のとおりです。

| 累積実行時間(各シミュレーションを順番に実行した場合) | 25日間 |

| 実際の並列実行時間 | 42.4時間 |

| 並列化係数 | 14 |

| コア時間コスト | 3084 コア時間 (~ 300 ドル) |

CAESES における代理モデルの作成と最適化

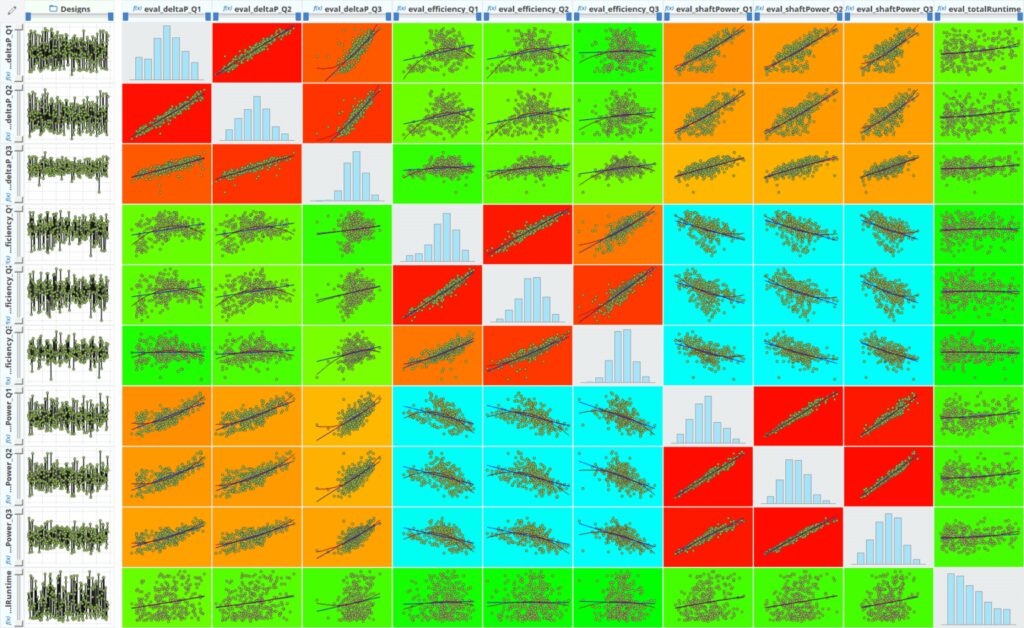

SimScaleから計算されたDoE 結果には、下図に示すように、9 つの出力パラメータ (3 つの流量に対するヘッド、効率、および電力) が含まれます。これらを使用して、CAESES に組み込まれた RSMtools機能を活用して代替モデルが作成され、それぞれの応答曲面を視覚化できます。

CAESESを読み込んだSimScale DoE結果

9つの主要な出力パラメータの代替モデル

SimScaleのクラウド型シミュレーションを使用すると、コストと時間の制約により実現不可能な広大な設計空間が開かれ、製品のイノベーションが加速されます。このケース スタディでは、KSB 社がSimScaleのDoE 結果とCAESES の最適化手法を組み合わせて、EU のエコデザイン規制に準拠しながら循環ポンプのインペラを迅速に選択するための新しい方法論を開発した事例について紹介しました。300を超える設計のDoEを300ドルの計算コストで1.5日で完了することは、企業が概念設計から生産まで、製品開発サイクルにクラウド型シミュレーションを組み込むための完璧な動機づけとなります。

SimScaleは無料でアカウントを作ってシミュレーションをお試しいただくことができます。

本記事は、https://www.simscale.com/blog/design-optimization-ksb-heat-circulator-pump-using-simscale-caeses/ の抄訳です。